「戦略的TPM」で新しいものづくり革新を―経営戦略とリンクする総合一貫型のTPMとは― No.1

連載第1回 JMACが提唱する「戦略的TPM(S-TPM)」とは その1

IoT時代こそTPMで人づくり

TPM(全員参加の生産保全:Total Productive Maintenance)が誕生して48年になります。この間多くの企業が導入し成果を上げてきました。TPMはTQMやTPSと同様、企業運営に欠かせないものであり、現在までコアの部分(基本の考え方・進め方)は踏襲し、時代に合わせて変化・成長し続けてきました。

1961年からPM(生産保全)を導入した日本電装(現デンソー)が生産部門を巻き込んで全員参加のPMとして大きな成果をもたらし、これを機に1971年に日本能率協会(JMA)グループの日本プラントエンジニア協会(現日本プラントメンテナンス協会:JIPM)が定義づけをし、同年からTPMで体質改善した事業場の審査・表彰事業を行っています(2018年度現在まで国内外3,552事業場が受賞)。TPMは日本発の管理技術の1つであり、現在、日本能率協会コンサルティング(JMAC)は国内外の工場にTPMコンサルタントを派遣し、ものづくり現場の改善活動を理論・実践の両面からサポートすることでお客さまの価値向上に貢献しています。

最近ではセンシング技術の向上や高速ネットワークの構築、国際標準化、ビックデータなどの活用から、インダストリー4.0、インダストリアル・インターネット、IoT(Internet of Things:モノのインターネット)が注目されており、これらの技術と3D技術はものづくりの技術革新を推し進めています。たとえば、開発の同期化や生産拠点のボーダーレス化に加え、生産の進捗、製造品質の状態、設備の稼動状態などは、リアルタイムでモニタリングして「状態の変化」を捉えることが可能になってきました。異常になりそうな状態、異常が起きた直後の状態をも把握できるわけです。しかし、異常の処置、異常が発生しないための改善や予防は、「人」が行わなければなりません。こうした高度な技術を活用することで新しいものづくりに対応できる人づくりは、TPMで実現することができます。「設備の体質を変え、人の体質を変え、企業体質を変える」ことがTPMのねらいであり、いつの時代でも企業は、経済環境に対応できる企業体質が求められ、その経営ツールとしてTPMが適応していくべきであると考えます。人を活かす経営、人が育つ仕組みづくりは、普遍的なものです。

新しい経営モデルを構築する手段としてのTPMに進化

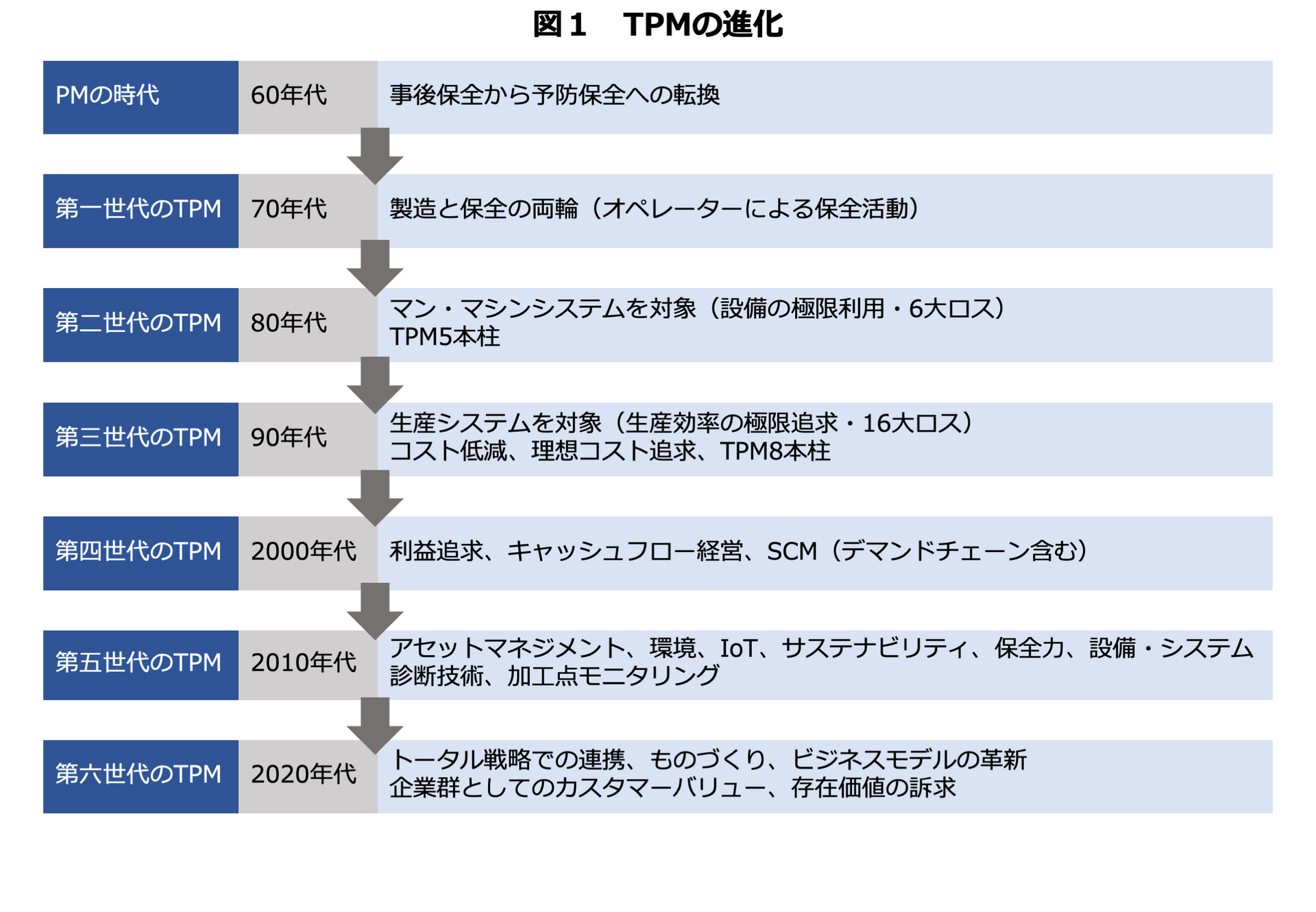

70年代のTPMは生産部門の設備保全を軸に製造と保全部署が主体となって活動を進め、設備の安定稼動や能力向上を目指してきました。時代とともに設備の体質改善から開発部門や営業部門などを含めた事業全体へ、さらに全社的な経営革新を目指すTPMとなり、現在ではSCMの企業ネットワークでの活動にもなっています。最近では、前項で述べたIoTやセンシング技術、さらにアセットマネジメントとの関連が深まってきました。TPM手法が定着し、「企業の継続的繁栄の基礎条件確立」を担う経営基盤技術から、企業環境を踏まえ、どのように顧客や競合に対応しながら、存在価値の優れた「新しい経営モデルを強く導く羅針盤」として進化し体系化してきており、Strategic Total Productive Managementとしての意味合いが強くなってきています。筆者の感覚では70年代のTPMを第一世代とすれば、すでに第六世代へと進化しています(図1)。

この間、海外での導入も盛んになりました。とくに90年以降、日系企業はもとよりTPMのグローバル展開は加速しています。トランスナショナル企業やローカルでの有力企業が活動を展開しており、海外56か国1700以上の事業場がTPM優秀賞を受賞しています。

受賞企業は製造業を中心に機械加工型産業から装置・プロセス産業まであらゆる業種に広がってきています。なぜTPMは国内外で普及したのでしょうか。それは画期的な成果が得られるからだといえます。たとえば、製品シェアや経常利益、製造コスト、生産性、稼動率、クレーム・不良、災害などの重要な指標を向上させることができるからです。さらに、さまざまな無形の効果もあります。全員参加による自主管理の徹底、ロスゼロ達成によるモチベーションアップ、職場環境の整備、工場のショールーム化によるイメージアップ、部門間コミュニケーションの向上などです。TPMは国境を越え、人種を越え、この活動に参加する人々が協力し合い高いモチベーションを養い、感動を共有するという成果をもたらしています。

あるべき姿(理想の姿)と現状とのギャップをロスと捉え、ロスゼロに向けて徹底的に原因追求と対策、未然防止の仕組みをつくり上げ、経営成果につなげていくのがTPMです。ものづくりにおけるあらゆるロスをPL、BS、CF、ROAやEBITDAなどの財務指標との関連づけを行い、ロス撲滅に向けて活動している企業も増えてきています。

このように、工場から全社展開、企業ネットワーク(SCM)へと活動範囲のニーズは拡大していますが、TPMのソリューションは対象領域すべてに対してプログラムとして体系化されているわけではありません。既存のプログラムでは不十分な部分も出てきました。そのため、活動の指針となるコンテンツの拡大と充実を図り、体系化を目指してきました。

この連載を通じて、新しく体系化できたものを紹介していきます。この新しいTPMをここでは「戦略的TPM:Strategic TPM(S-TPM)」と名づけておきます。もちろん、体系化しても今後もさらに改善し充実させていくために、読者のみなさんからも忌憚のないご意見をお寄せください。

TPMを導入したお客さまの声を総括して見えてきたこと

今後のTPMを研究するうえで、「TPM推進企業」であるお客さまの声を参考にしないわけにはいきません。現在、活動の充実度や成果についても意見をもらい、プログラム化の研究や実証・検証をしている最中です。

たとえば、TPM活動がTPM賞の受賞をゴールとするいわゆる「賞取り」に走ると、現場では「やらされ感」が生じるという声もありました。目覚ましい成果を上げた企業に授与されるTPM賞は、審査要件としてTPMの8本柱(主要な8つの活動)への取り組みが必須のため、実際には自社には負担が重過ぎる活動を賞のためにムリに内容を「取り繕う」ことへの不満ともいえます。

もちろん、現場管理に改善点が多い場合、ひととおり8本柱で活動の土台(ベース)を整えることで非常に大きな効果が出ます。こうしたお客さま(とくに海外の企業)からは、今でも8本フルの活動を審査してくれるTPM賞への評価が高いのも事実です。

しかし、一部の企業では8本の活動は重すぎるかもしれないし、逆にやるべき活動が今のTPMの柱では網羅できていないかもしれません。また、TPM活動と経営をリンクさせるには、個々の活動(個別の柱)のねらいと成果が、どのような経営成果(KPI)につながるのかを、論理的に整合性のある戦略シナリオとして記述することが必須となります。もちろん、個々の活動における「問題解決力」も強化していかなければなりません。

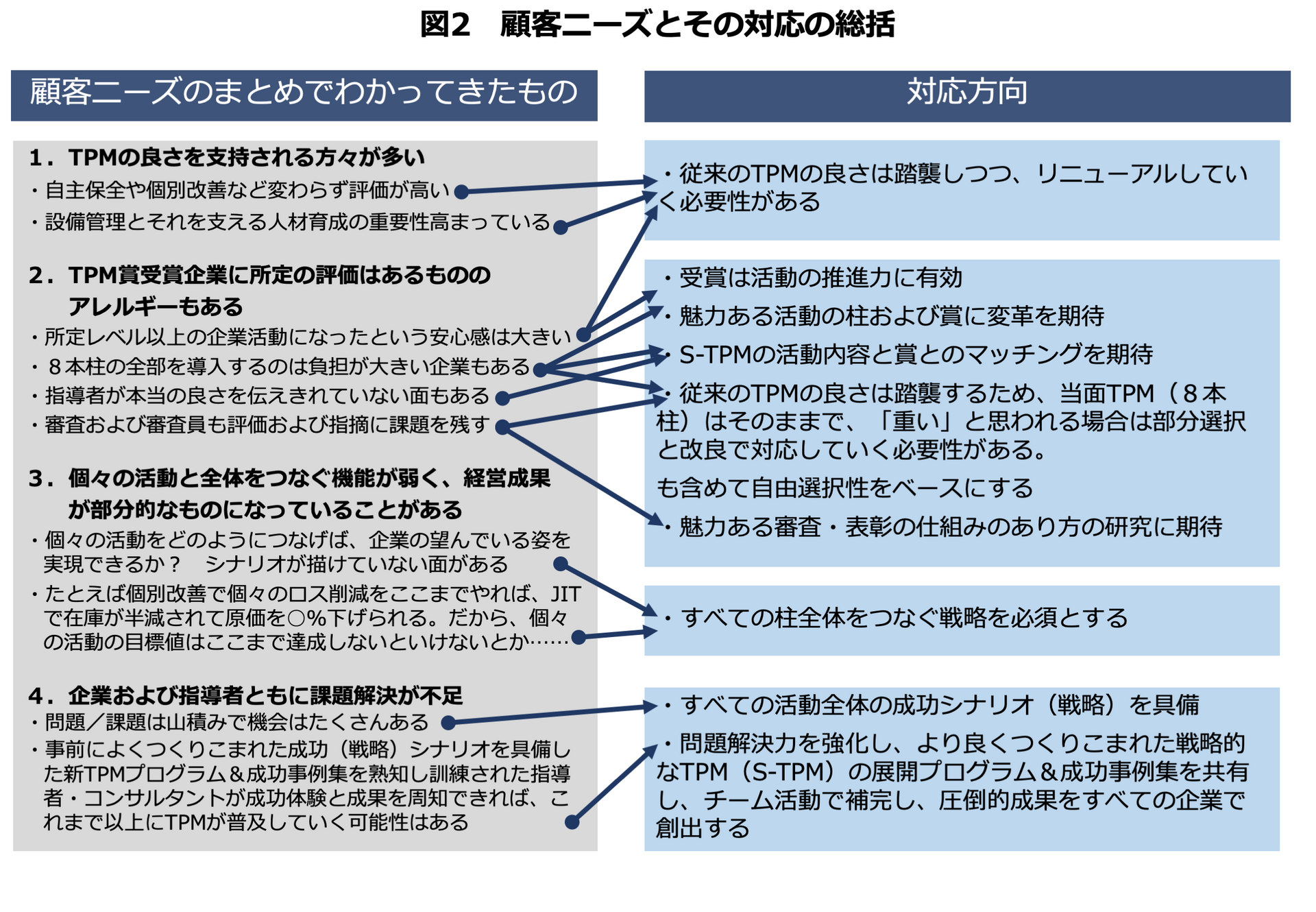

要するに、上記のような方向性で従来のTPMでは応えられない点を補っていくべきであることがわかってきました(図2)。

TPM優秀賞の審査の方法や内容については審査機関であるJIPMとも議論し、より魅力的な賞にしていくことも必要です。たとえば業種別の審査内容や活動の柱の選定、継続性や拡大に関してのより分かりやすい審査項目なども研究課題です。

そこで日本能率協会コンサルティング(JMAC)では8本柱の内容を充実すると同時に、以下の17の活動メニューとして新しくデザインしました。

- 自主保全

- 個別改善

- 計画保全

- 教育訓練

- 開発管理

- 品質保全

- 安全・衛生・環境

- 管理間接(オフィスワーク革新)

- ビジネス開発管理

- ビジネスプロセス開発管理

- 組織価値&戦略革新

- 経営&指標管理革新

- 事業継続&総資産管理革新

- 顧客満足&営業革新

- 購買調達革新

- プロセス統括革新

- サプライチェーン革新

17すべてを実施しなければならないものではなく、導入企業の実態やニーズに合わせて、メニューを選択できるように工夫しました。今回は全体像を提案し、次回以降で各メニューを紹介していきます。

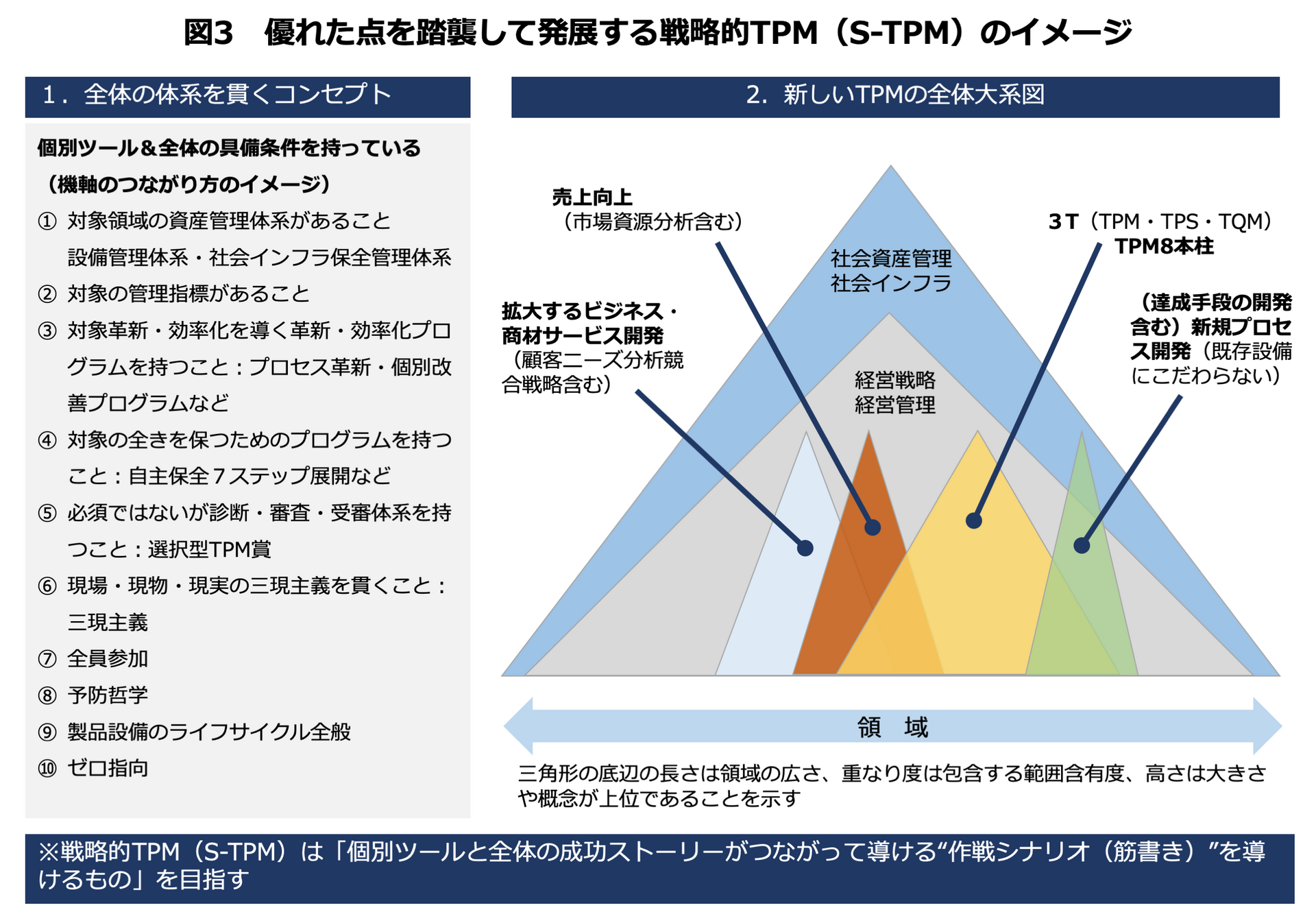

うれしいことに長年支持されてきたTPMの「ファン」や「信者」は多く、直接的にも間接的も今のTPMに関わっているたくさんの方々の声も無視できません。「TPMはこのままでよい。後は応用で対応していくべきだ」と断言するベテランの方々も少なくありません。もちろん、「戦略的TPM:S-TPM」は旧TPMの優れた点をすべて踏襲・網羅した形態に進化することを明言しておきます(図3)。

TPM革新センター シニア・コンサルタント

白濱 伸也(しらはま しんや)

1984年 JMAC入社。経営・生産・設備・間接領域におけるコンサルティング活動に従事。主要テーマは、経営戦略視点からのTPM展開支援、ビジネスプロセス革新、大幅コストダウン、リーンシックスシグマ展開支援、戦略的ISO9000&14000システム構築支援、生産システム設計、ヘルスケアコンサルティング、ビジネスモデル革新など。近年は、「17本のメニューに基づく新TPM(S-TPM)の推進者として提唱・普及に務めている。共著に『TPM成功の秘訣21』(JMAC)、『工場改善ハンドブック』(JMA)、『TPM展開ガイド』(JMAC)、『病院まるまる改善』(日本医療企画)、著作に『業務改革』(日本医療企画)、『儲ける開発』(JMAC)ほか多数、雑誌への寄稿も多数。

TPMコンサルティング事業本部 顧問

和泉 高雄(いずみ たかお)

1984年 日本能率協会(JMA)入職。日本プラントメンテナンス協会、JIPMソリューションを経て、2013年にJMAC取締役、19年から現職。国内外の工場・ものづくりの現場のコンサルティング、審査は100社以上。専門分野のPM分析、個別改善、自主保全、品質保全に加え、TPM全般の教育にも定評がある。共著に『TPM展開プログラム・加工組立編』『PM分析の進め方』(いずれもJIPM)、編著に『チョコ停改善はこうやれ!』(JMAC)、雑誌への寄稿および講演多数。全日本能率連盟認定マスター・マネジメント・コンサルタント(J-MCMC16007)、国際公認経営コンサルティング協会認定コンサルタント(CMC)、TPM Award審査委員。早稲田大学理工学術院非常勤講師。