「戦略的TPM」で新しいものづくり革新を―経営戦略とリンクする総合一貫型のTPMとは― No.2

連載第2回 JMACが提唱する「戦略的TPM(S-TPM)」とは その2

高まる要望に応えるS-TPMは「進め方」がカギ

設備が高度化するにつれ、ものづくりに携わる人には質・量とも的確な対応力が要求されてきます。しかし、高度化した設備の台数が増えていく一方で、対応できる人は少なくなっています。さらに対応すべき人の職種や国籍ですら多様化しています。少ない時間で多くの設備を対象にしなければならないのが、今のTPM活動です。

高度化する設備を高効率で稼動させ、工数やコストなどは極力低く抑えなければなりません。いたずらに設備を磨き、ピカピカにすべきであるとは言いませんが、汚れやホコリがなく故障しにくい設備であってほしいという期待は高まる一方です。故障・トラブル・品質不良・災害が発生しにくい設備は、今後も強く望まれていくはずです。

要するに「TPMの良さは認めるが活動時間がない。人がいないので活動が進まない」という問題を抱えていることから、内容はもとより「進め方」にTPM成否のカギがあるともいえます。簡単に言えば、活動時間が少なくても成果を出せる「うまい進め方」が求められているのです。

今回の「戦略的TPM:S-TPM」の創出に当たっては、新しい「進め方」もまとめることができたので、次回以降で紹介していきます。

S-TPMの活動の道しるべ:「基準」「理論」「理想」

TPM活動の本来の姿として、

- 自主保全や計画保全などの活動で培って学んだノウハウが次世代の設備に織り込まれている

- 従来の教訓から得た情報が設備や生産方式に活かされている

- 上記の実践でますます使いやすく故障しない高効率な設備を実現している

となるのが理想です。しかし、現実にはどれだけ活動で得た知見が血となり肉となり、後世に伝承されているでしょうか。ノウハウを蓄積しても「あるべき姿・ありたい姿」へ近づくとは限らないのです。

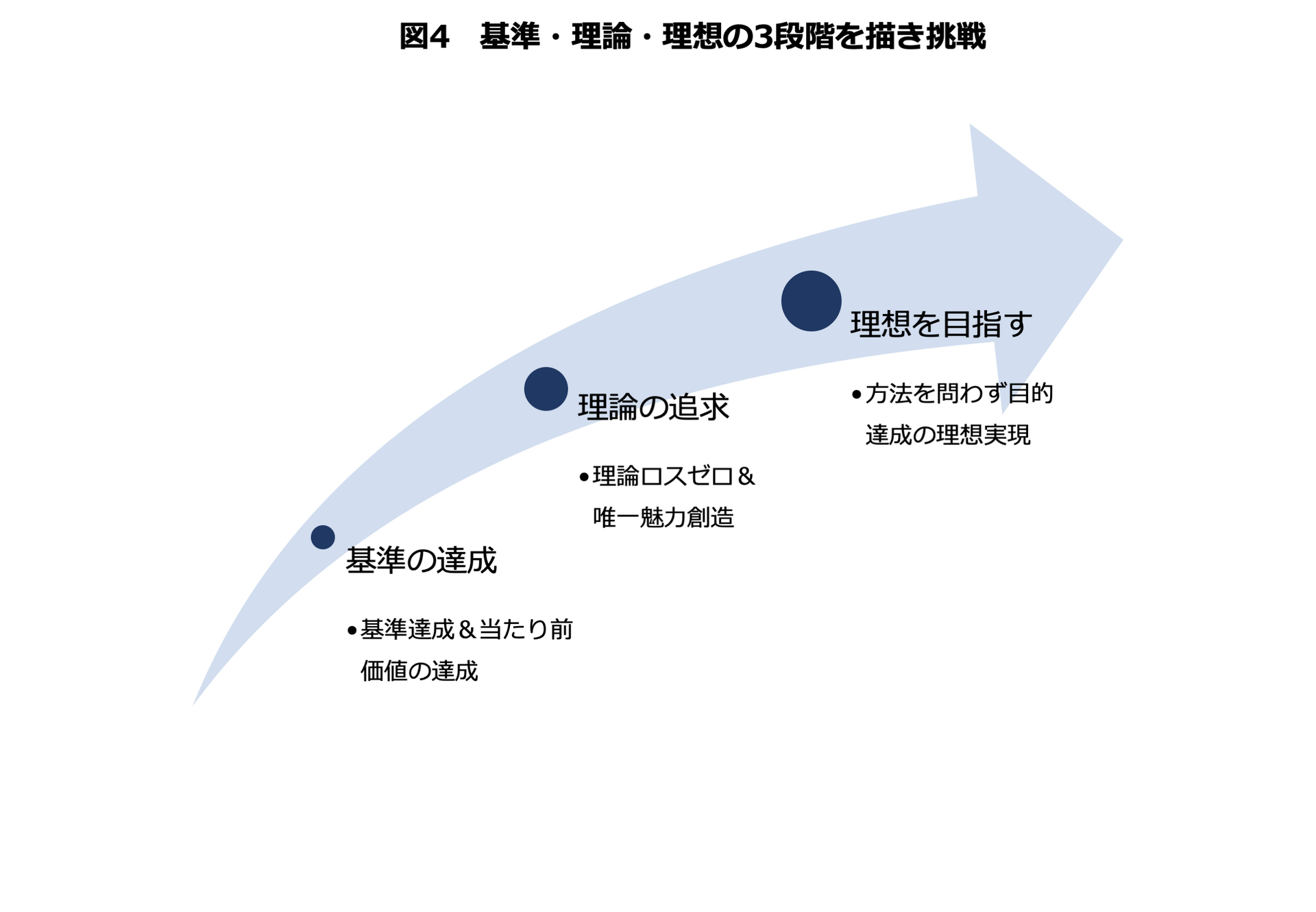

そこでS-TPMでは、その活動の道しるべとして「基準・理論・理想」に焦点を当てています。

まず「基準」です。現状設定されている「当たり前のレベル」を、確実にどんな環境・生産条件でも達成できるレベルにして、それを「基準」とします。現状の「◯◯基準をクリアしています!」に甘んじないことです。次に「理論」です。現行方式で理論上の最高値レベルの達成を目指すのです。そして「理想」です。最高値レベルのさらに上を達成するには、現行方式や工法にとらわれず、究極の到達レベル(理想レベル)にチャレンジする必要があります(図4)。

S-TPMはどのように進化してきたか

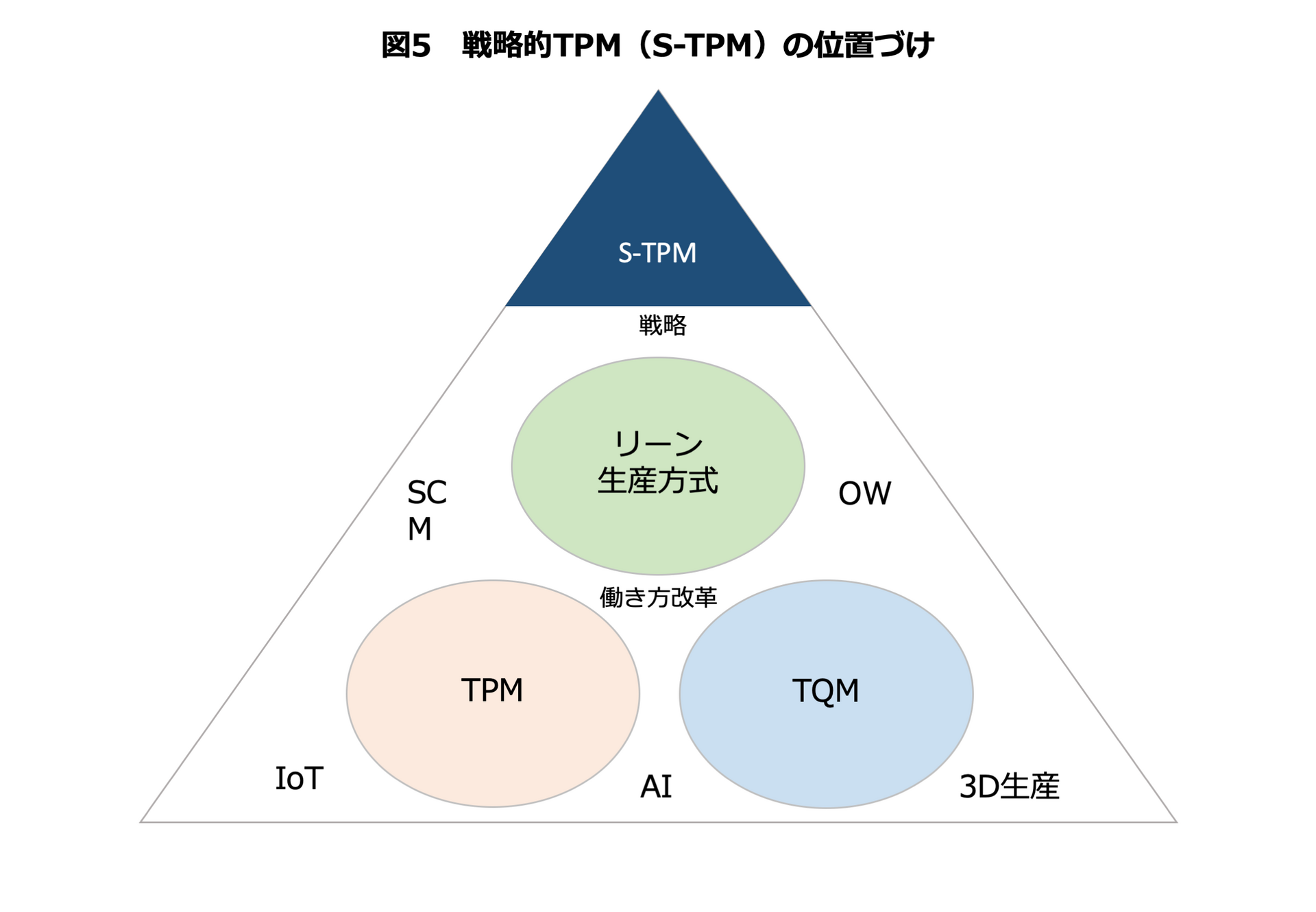

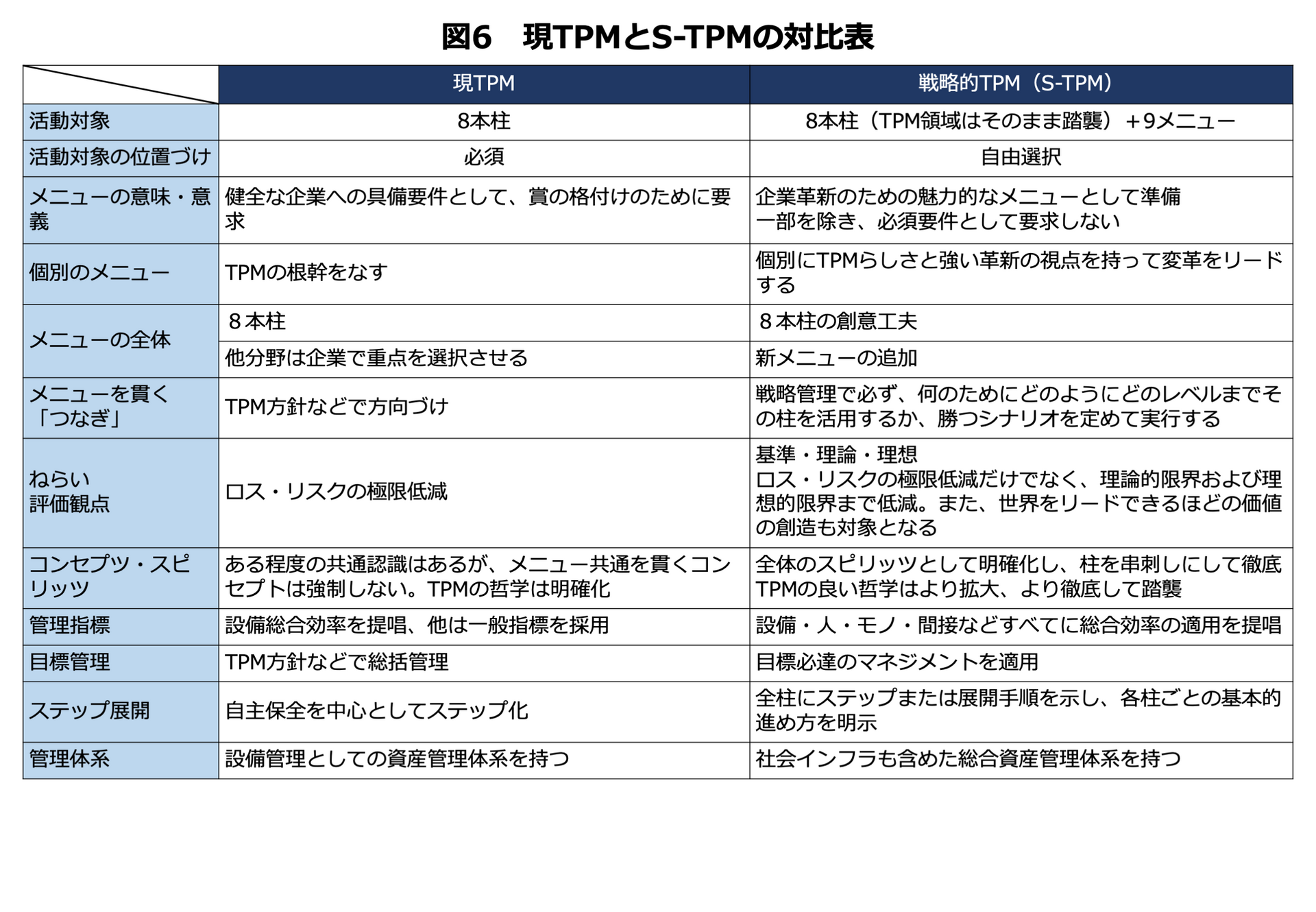

「戦略的TPM:S-TPM」は従来のTPMと比較してどのように進化してきたのでしょうか。詳細は後述しますが、大きく変わったのは、従来のTPMよりも活動の領域が経営全般に広がっている点です。まずは総括的に把握できるように図に位置づけをまとめてみました(図5)。

従来のTPMにTQMやリーン生産、その他の企業経営機能全体に対応できるようにしました。さらに、従来のTPMとS-TPMの主要な特徴の違いを比較しています(図6)。

S-TPMの果たす使命とは

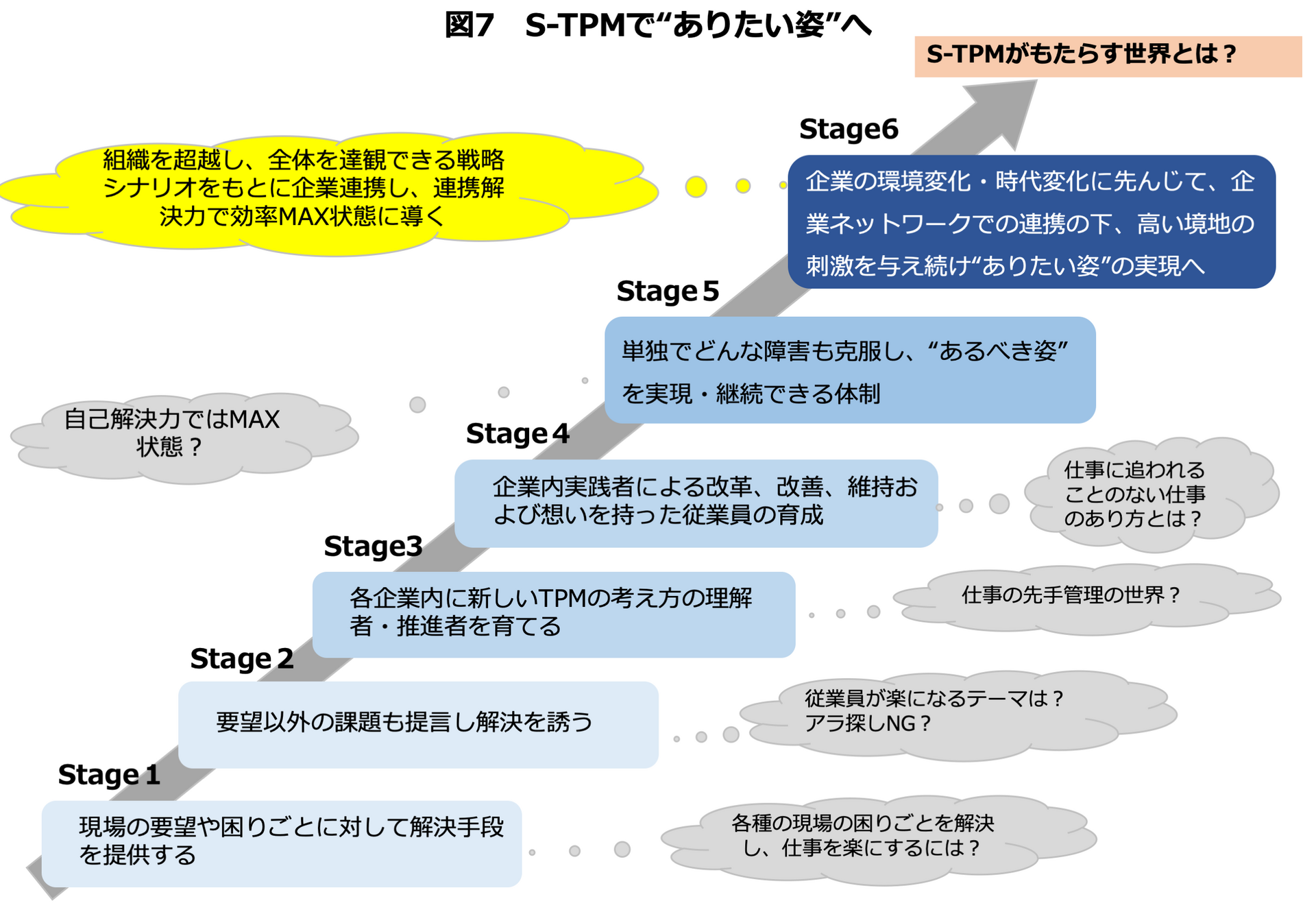

S-TPMは経営環境の変化や時代の変化にも柔軟に対応しなければなりません。それに伴って発生する個々の「困りごと」への対応ついては、自社内で自律的に解決できる人材の育成とその仕組みづくりをJMACが支援して、あるべき姿をお客さま自身で実現できるようにするべきであると考えています。S-TPMの使命は、刻々変化する経営環境下でもビクともしない「あるべき姿」と「その進め方」を『戦略シナリオ』で示し、さらなる高みへと導くことです(図7)。

圧倒的な成果を出すプログラムの提供

TPMを導入するお客さまは「圧倒的な成果」を期待しています。S-TPMは、その期待を裏切らず圧倒的な成果を出すことができます。戦略ツールプログラムの例を示しておきます。

【間接系】

①業務工数の半減化(間接)

②受発注・工程制約情報の一元化と最高効率の工程計画表

【直接系】

①作業工数の半減化(直接)

②設備サイクルのn分の1化、OEEのn倍相当化

③ネックの払拭・リードタイムの極限短縮

【経営系】

①企業組織群で成し遂げる価値革新→組織価値・戦略革新戦略革新

②製造革新(つくり方・流通プロセスを変える)→ビジネスプロセスリーン開発管理

③ビジネスモデル(収益確保の仕組み)を変える→ビジネス開発管理

これらによって多くの経営成果をもたらすはずです。プログラム例の詳細については、次回以降の回で解説していきます。

S-TPMでは人の成長を確認する仕組みを構築する

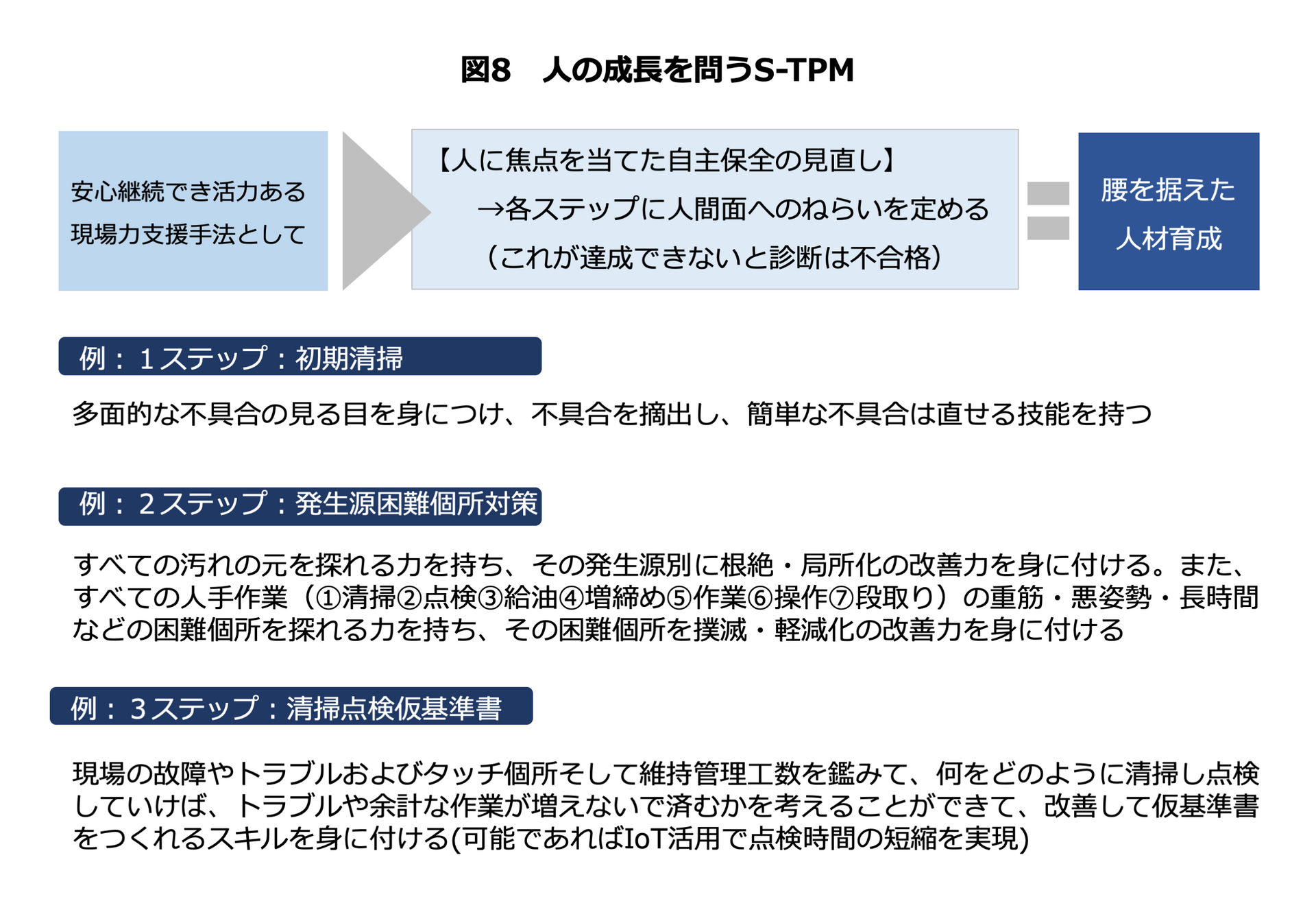

昨今、環境の変化に現場が柔軟に対応できない、いわゆる「現場の弱体化」「現場力の低下」に多くの企業が悩まされています。これらの一助としてS-TPMでは、強く人に焦点を当てていきます。

たとえば、設備や職場の状態だけがレベルアップしても、そこで人の成長が認められなければ次のステップに進めない(自主保全のレベル診断に合格しない)仕組みの構築です。設備だけでなく人の成長をしっかりと問う内容に創意工夫しました(図8)。

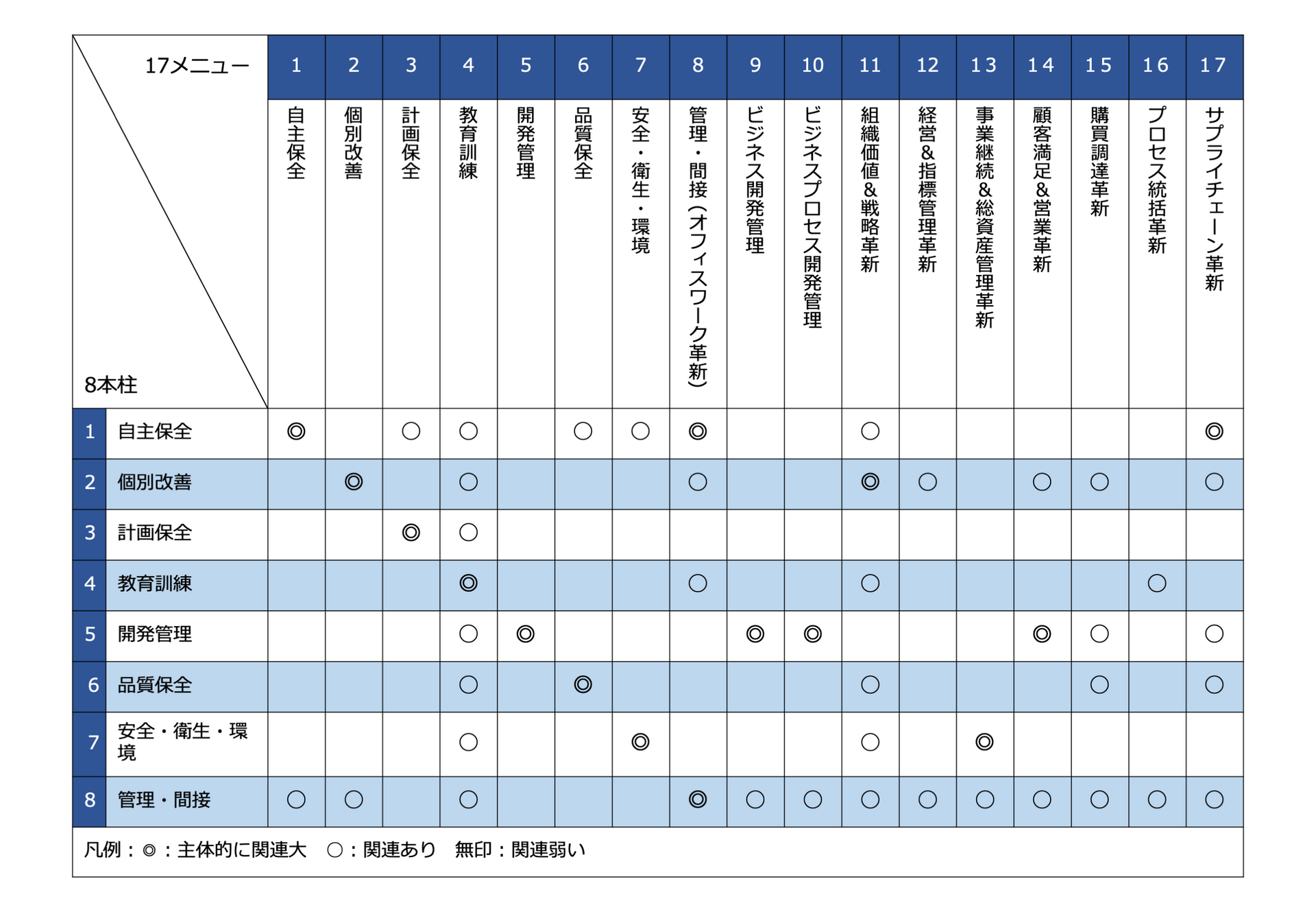

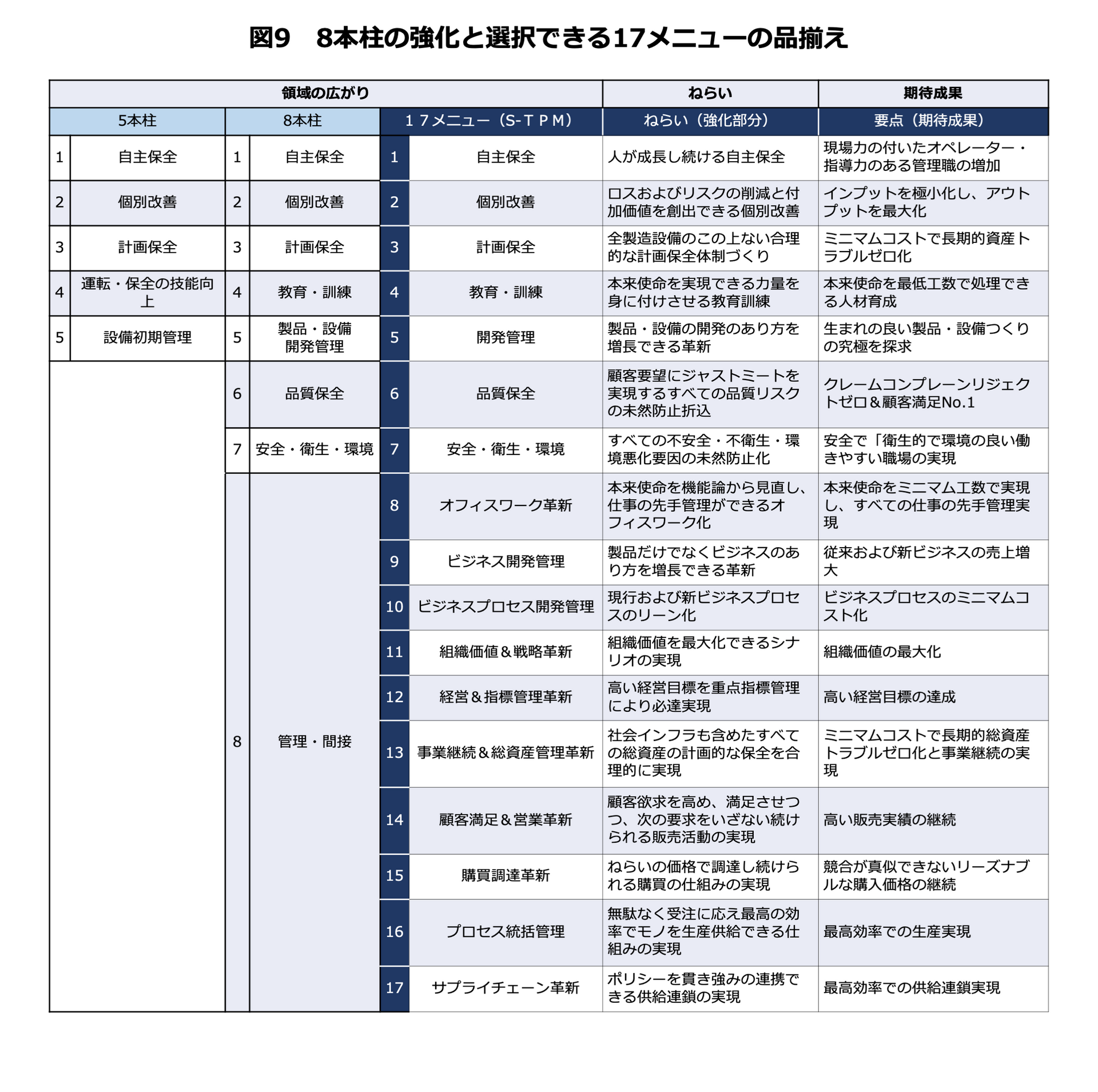

17のメニューから自由に選択して経営革新を断行

これまでTPM先進企業では、現TPMの8本柱だけでなく自社に必要な重点項目を設定して活動に加えていました。JMACでは、これらの重点項目を詳細に検討して企業ニーズの高い9項目に絞り込みました。前述したとおり、この9項目を加え、さらに従来の8本柱を強化させて、17本の経営支援メニューとして整理しました(図9)。

これらの中から自社に必要なメニューを自由に選択して経営革新を断行していくことで、大きな成果を得られると確信しています。もちろん、従来の柱も魅力に富む内容へとリニューアル(進化と深化)しており、先駆的にS-TPMを導入・実践している国内外の経営者からも好評を得ています。

TPM革新センター シニア・コンサルタント

白濱 伸也(しらはま しんや)

1984年 JMAC入社。経営・生産・設備・間接領域におけるコンサルティング活動に従事。主要テーマは、経営戦略視点からのTPM展開支援、ビジネスプロセス革新、大幅コストダウン、リーンシックスシグマ展開支援、戦略的ISO9000&14000システム構築支援、生産システム設計、ヘルスケアコンサルティング、ビジネスモデル革新など。近年は、「17本のメニューに基づく新TPM(S-TPM)の推進者として提唱・普及に務めている。共著に『TPM成功の秘訣21』(JMAC)、『工場改善ハンドブック』(JMA)、『TPM展開ガイド』(JMAC)、『病院まるまる改善』(日本医療企画)、著作に『業務改革』(日本医療企画)、『儲ける開発』(JMAC)ほか多数、雑誌への寄稿も多数。

TPMコンサルティング事業本部 顧問

和泉 高雄(いずみ たかお)

1984年 日本能率協会(JMA)入職。日本プラントメンテナンス協会、JIPMソリューションを経て、2013年にJMAC取締役、19年から現職。国内外の工場・ものづくりの現場のコンサルティング、審査は100社以上。専門分野のPM分析、個別改善、自主保全、品質保全に加え、TPM全般の教育にも定評がある。共著に『TPM展開プログラム・加工組立編』『PM分析の進め方』(いずれもJIPM)、編著に『チョコ停改善はこうやれ!』(JMAC)、雑誌への寄稿および講演多数。全日本能率連盟認定マスター・マネジメント・コンサルタント(J-MCMC16007)、国際公認経営コンサルティング協会認定コンサルタント(CMC)、TPM Award審査委員。早稲田大学理工学術院非常勤講師。