「戦略的TPM」で新しいものづくり革新を―経営戦略とリンクする総合一貫型のTPMとは― No.7

第7回 S-TPMメニュー解説編 「購買調達革新」「 プロセス統括革新」「サプライチェーン革新」 その1

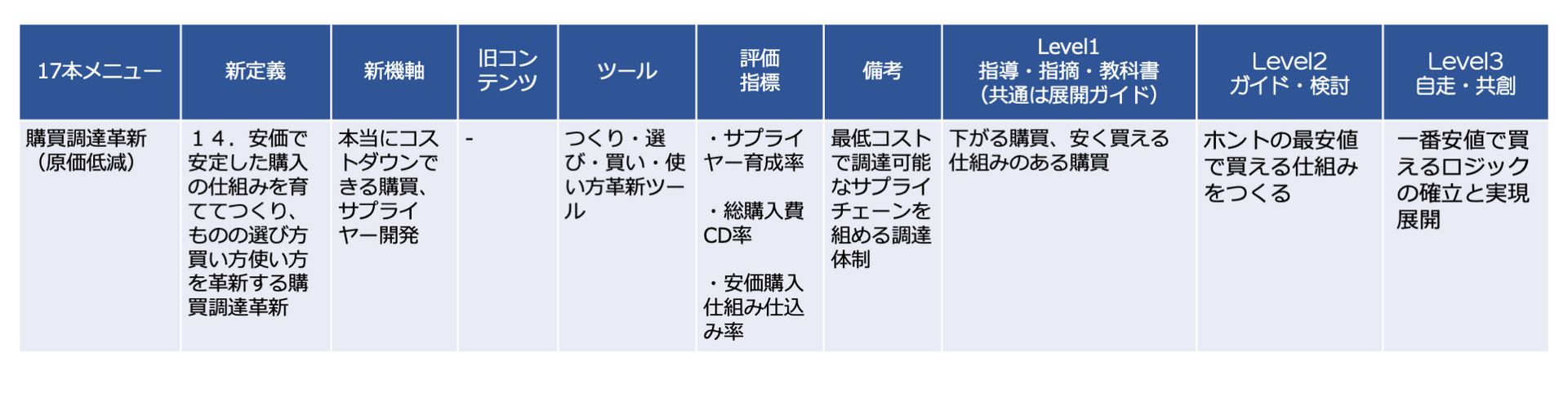

コラムの第1~3回で新しいTPMのフレームワークを紹介しました。第4回では17メニューの「組織価値&戦略革新」「経営&指標管理革新」を、第5~6回目で「事業継続&総資産管理革新」「顧客満足&営業革新」を取り上げました。かなり従来のTPMから、脱却した新しいTPMが大きく経営にインパクトを与え、豊かな将来への導きに活用できることを理解していただけたはずです。

今回と次回にわたって、購買調達革新、プロセス統括革新、サプライチェーン革新を紹介します。基礎的ではあるが、従来あるようでなかった各分野の業務機能から見直して、新しい企業繁栄の新風を起こすことを目指し、具体化したメニューです。

購買調達革新

■ますます重要になる購買調達機能

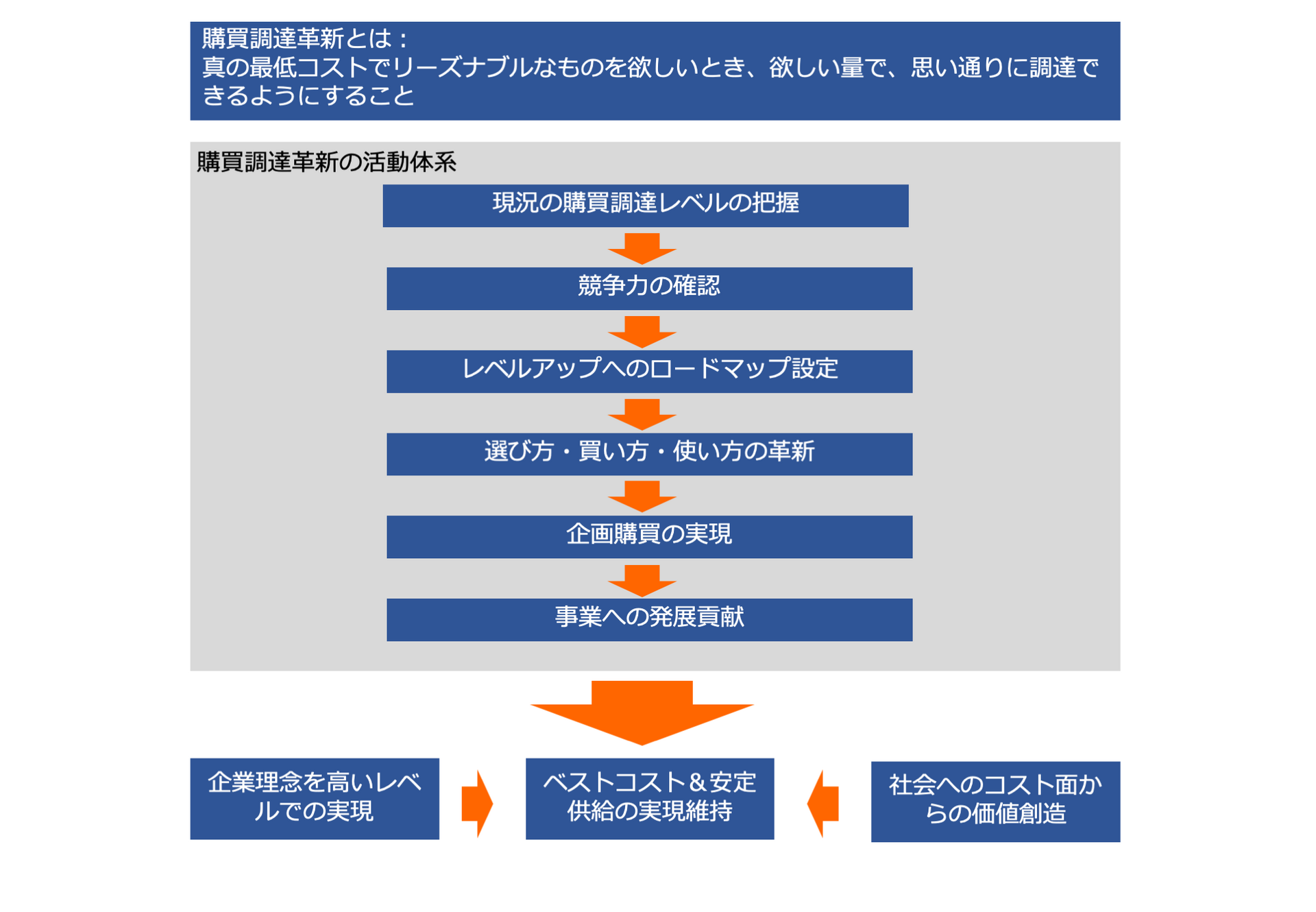

購買調達革新とはどういうものか、どのようなことを実施するのか(購買調達革新の活動体系)を下図に整理して明確にしてみました。

図1 購買調達革新の位置づけ

そもそも、購買とは「企業活動に必要なものを社外から購入すること。購入の対象となるのは原材料や部品だけでなく、設備や備品、消耗品、サービス、外部パートナーによる加工や配送などの業務そのものも含まれる。」と説明されています。また、調達とは「企業が事業活動に必要なものを、外部から取り揃えること。」であり、購買より借用も含めた広い意味を持っています。ただ、企業によっては両者をとくに区別しない機能として捉えていることも多いので、ここでは購買と調達双方の概念も含めた意味合いで、「購買調達」に統一した呼称にしておきます。

図1に示したように、購買調達革新は「真の最低コストでリーズナブルなものを欲しいとき、欲しい量で、思いどおりに取りそろえること」です。ものづくりのコスト構図は大きく変革し、自社の資材購買費は製造原価の50~75%を占め、業種によっては90%近い会社も出てきています。製品および構成部品が高度化・専門化してくると、とても多くの種類の幅広い製造方法が必要になってきます。構成部品の量によっては、自社でつくるか外から買うか(Make or Buy)を検討することになります。しかし、製品のライフサイクルが短くなる中では、大きな設備投資の決断もむずかしくなり、つくるという選択をなかなか下せなくなってきます。

こうした背景もあり、資材購買費削減への期待はますます高くなる一方です。購買や調達の機能が事業自体をけん引しているか、それとも一連の歯車として機能しているだけかを把握しておきたいものです。

■コストダウンへの飽くなき姿勢

購買調達革新のねらいは「真の最低コスト」の実現です。これは、単にサプライヤーと交渉して値引きしてもらうということではでありません。サプライヤーも適切な利潤を得ながら、業界をリードできるベストコストプロデューサーを目指すことです。

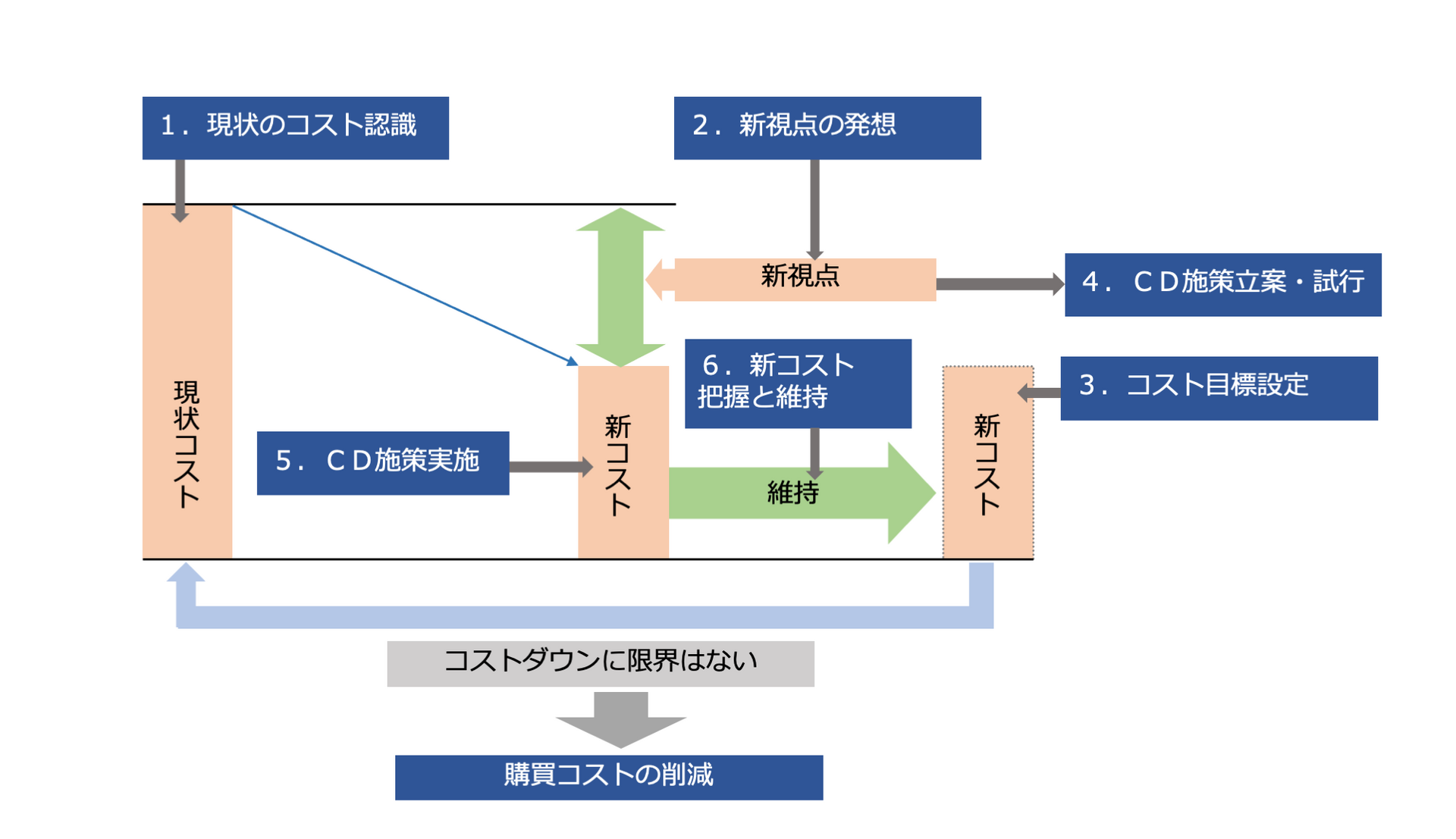

長年、購買調達のコンサルティングを実施してきて、頼りになる強力な「コストダウンのメカニズム」がわかってきました(図2)。この6ステップを展開していけば、「真の最低コスト」が実現できます。

購買調達革新のねらいは「真の最低コスト」の実現です。これは、単にサプライヤーと交渉して値引きしてもらうということではでありません。サプライヤーも適切な利潤を得ながら、業界をリードできるベストコストプロデューサーを目指すことです。

長年、購買調達のコンサルティングを実施してきて、頼りになる強力な「コストダウンのメカニズム」がわかってきました(図2)。この6ステップを展開していけば、「真の最低コスト」が実現できます。

図2 コストダウンのメカニズム

【1ステップ:現状のコスト認識】

「現状のコスト認識」は、現状コストの実態を1アイテムごとに知ることである。見たいコストの見積書を取得して、内訳からコスト構造を把握します。その内訳から、材料費、加工費、労務費、経費、利益などがいくらで構成されているのか、さらにこれらがどのようなプロセスで製造されているかを正確に把握します。これができれば、どの項目をどう変化させれば、どのくらい価格が下げられるか、がわかってきます。

【2ステップ:新規視点の発想】

「新規視点の発想」は、1ステップで把握できたコスト構造を基に、そのアイテムの機能を確実に果たしながら、違った構造で機能を代替えしたり、コスト構造を変革するような新しい視点でのアプローチを立てたりしてコストダウンへのシナリオを描きます。

【3ステップ:コスト目標設定】

「コスト目標設定」は、2ステップの手応え感+αのストレッチをして、高めの目標を設定します。

【4ステップ:CD施策立案・試行】

「CD施策立案・試行」は、2ステップで策定したシナリオに沿って、多くの具体的施策を考案します。5ステップでうまくいかったときのことも考慮して、いくつかのアプローチからなる案を複数考えておきます。

【5ステップ:CD施策実施】

「CD施策実施」は、4ステップで立てた具体的施策の完全に実施します。実施中に思いのほか進捗がはかどらない場合は、見立て違いもあり得るので複数の代替え案に柔軟に切り替えることも必要です。

【6ステップ:新コスト把握と維持】

「新コスト把握と維持」は、5ステップがある程度うまく回り始めたころに、効果測定を行い、新コストを把握するとともに経営成果が確実に上がっているかを検証します。また、その効果を維持できる仕組みとして定着しているか、を確認しておくことも大切です。

■購買調達部門がミッションを遂行するには?

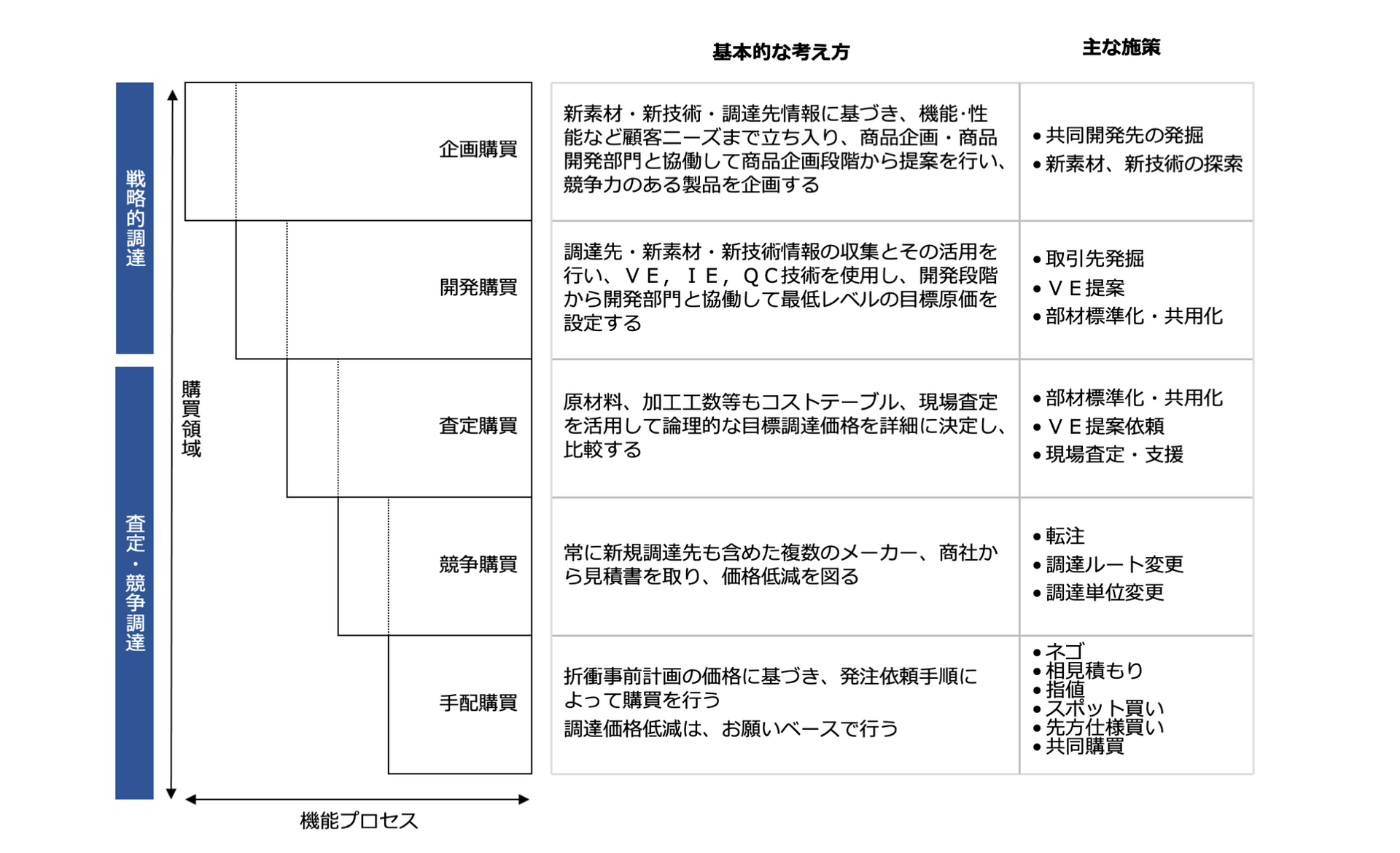

購買調達部門の基本機能は「決められたものを、決められた納期で、決められた量を滞りなく、手配供給すること」(手配購買)です。通常は価格の交渉などは必要なく、期初に取り決めた金額で粛々と業務を遂行することになります。もちろん、この基本機能に対しても、リードタイムの短縮や業務工数の削減など、効率化の余地はまだまだたくさんありますから、ここも手を抜かず効率化すべきです。

また、部門の活動としては、同じ部品をつくれる多くのサプライヤーに見積を依頼して、初歩の段階のコストダウンをねらいます(競争購買)。さらに事業に貢献するには、個々の材料や部品ごとにコスト査定を行い、コストダウン目標を定め、サプライヤーと交渉しながらその目標を実現していくことです。コストダウンのアイデアを実行して目標値に到達していれば調達を継続し、どうしても難しい場合は転注(コストダウンの後の条件で受けてくれるサプライヤーを見つけて、発注するサプライヤーを変更すること)して、コストダウン目標を達成します(査定購買)。

ただし、設計時点で決められた部品の仕様が大きく変わらない以上、こうしたコストダウン活動にも限界があります。可能な範囲で開発段階から新規の調達先としてグローバル調達を考えたり、新興国を活用したサプライヤーの育成をしたり、設計での部品の標準化や共通化やモジュール化をしたりして、構造的なコストダウン余地を見出していくべきです(開発購買)。

本来であれば、もっと源流である商品企画段階から購買調達部門が大きく関わり、新素材・新技術・調達先情報に基づき、調達部材の提案・決定をしていくような戦略的調達を実施していくべきです(企画購買)。

手配購買、競争購買、査定購買、開発購買、企画購買の位置づけは、図3に示します。階段状になっているのは、上位ほどレベルが高く、スコープが広いことを意味しています。

図3 5つの購買スタイルの位置づけ

■購買革新展開の進め方

購買調達革新は、どこからどう手をつければよいか迷うことが多いです。なぜなら、購入・調達しているものやサービスによって、現状のレベルや実態が違うからです。どんなに進んだ企業でも、まだまだやりたいことが出てくるし、「完全に理想的な購買調達の姿」に到達しているとは言えないのです。

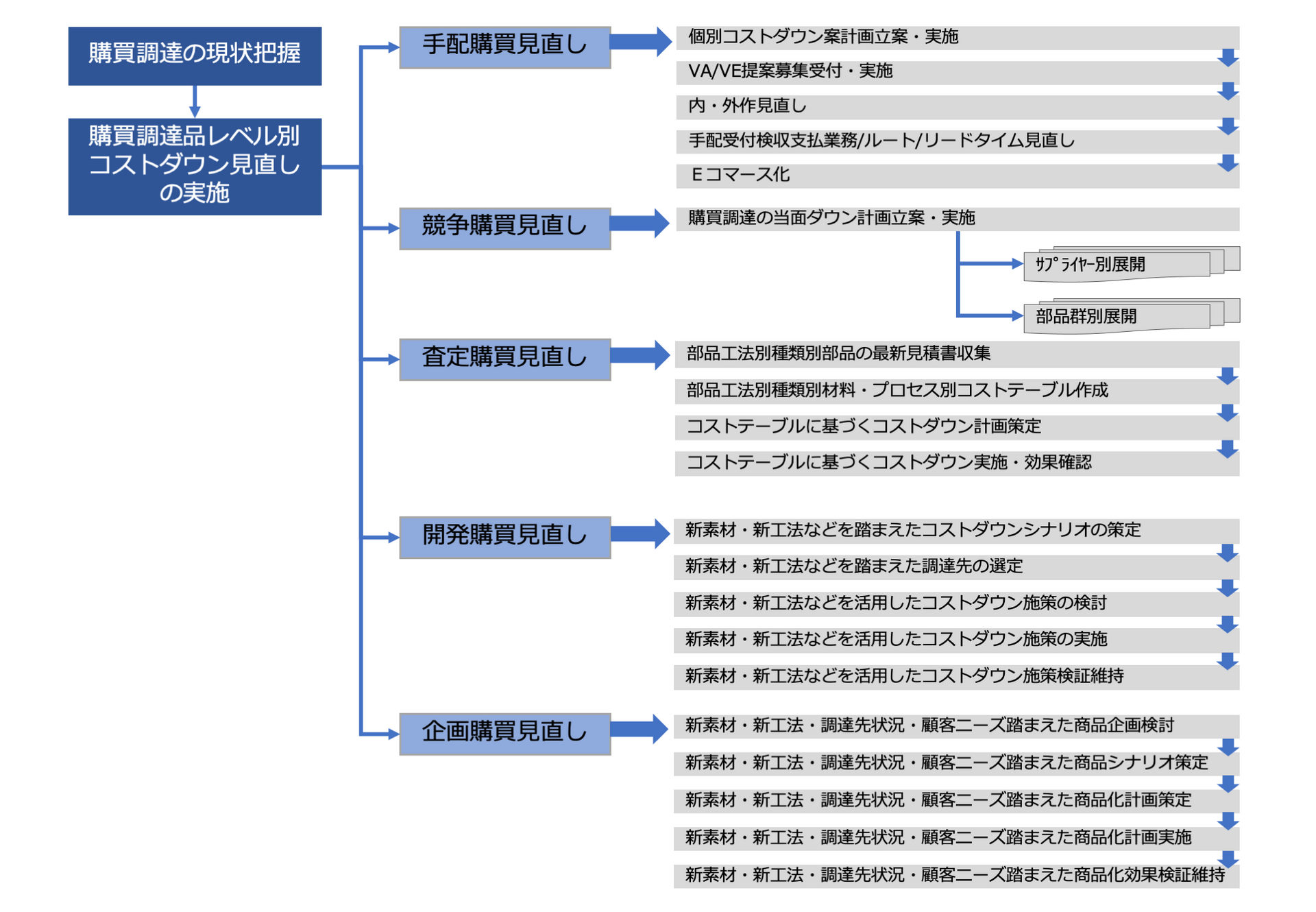

そこで参考にしていただきたいのが、図4に示した進め方です。

図4 購買調達革新展開の進め方(例)

購買調達の現状把握の後は、購買調達品やサービスごとにレベル別にコストダウンアプローチをしていくのです。

全購買調達アイテムが、思いどおりに企画購買レベルで調達できていれば、さらに一段上の材料費外部委託費に迫る購買調達革新をコミットすべきです。と考えると、どのポジションにいても実施すべき課題が見つからないことはない、ということがよくわかります。自社があぐらをかいているうちに、競合がそこを出し抜かないという保証はどこにもありません。他の費目に比べて、材料費や仕入費ほど、コストウエイトが大きく、コストダウン効果の大きいものはないからです。

図4に示した主な活動施策から、大まかな進め方は理解していただけると期待します。活動レベルごとのねらいは図5に示しておきます。個々の詳しい解説は割愛しますが、別の機会に取り上げたいと思います。

図5 購買調達革新の革新レベル別にねらうものとは

※プロセス統括革新、 サプライチェーン革新は次回に掲載します。

TPM革新センター シニア・コンサルタント

白濱 伸也(しらはま しんや)

1984年 JMAC入社。経営・生産・設備・間接領域におけるコンサルティング活動に従事。主要テーマは、経営戦略視点からのTPM展開支援、ビジネスプロセス革新、大幅コストダウン、リーンシックスシグマ展開支援、戦略的ISO9000&14000システム構築支援、生産システム設計、ヘルスケアコンサルティング、ビジネスモデル革新など。近年は、「17本のメニューに基づく新TPM(S-TPM)の推進者として提唱・普及に務めている。共著に『TPM成功の秘訣21』(JMAC)、『工場改善ハンドブック』(JMA)、『TPM展開ガイド』(JMAC)、『病院まるまる改善』(日本医療企画)、著作に『業務改革』(日本医療企画)、『儲ける開発』(JMAC)ほか多数、雑誌への寄稿も多数。