「戦略的TPM」で新しいものづくり革新を―経営戦略とリンクする総合一貫型のTPMとは― No.10

第10回 S-TPMメニュー解説編 自主保全 S-TPMによる強化

自主保全 現場力を生み出す基本

■自主保全は故障を未然に防止する

TPMを導入している多くの企業では、8本柱の1つでもある自主保全活動と計画保全活動により故障の未然防止を行い、設備故障ゼロを達成しています。

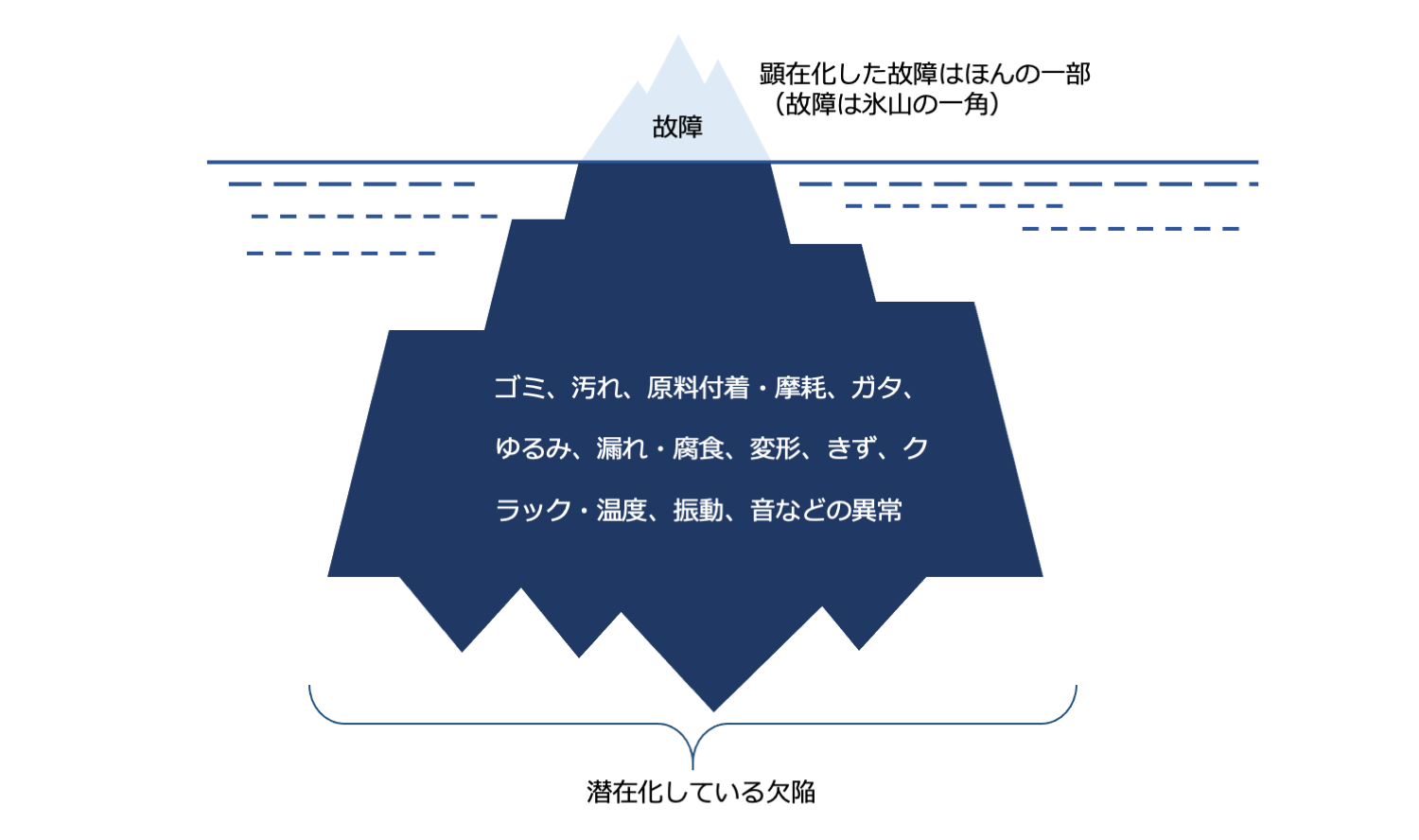

故障は氷山の一角にたとえることができます(図1)。水面下には将来故障を起こす可能性がある潜在欠陥がたくさん隠れています。その放置された潜在欠陥が成長して故障になります。この潜在欠陥を顕在化し、故障を未然防止するのが自主保全活動です。

図1 故障は氷山の一角

■自主保全は人を育てる

自主保全では、現場作業者一人ひとりが「自分の設備は自分で守る」、すなわち設備の日常点検・日々管理を自ら行うことによって、設備異常の早期発見できる能力が身につきます。つまり、自主保全とは設備に強い作業者(オペレーター)を育成する活動です。

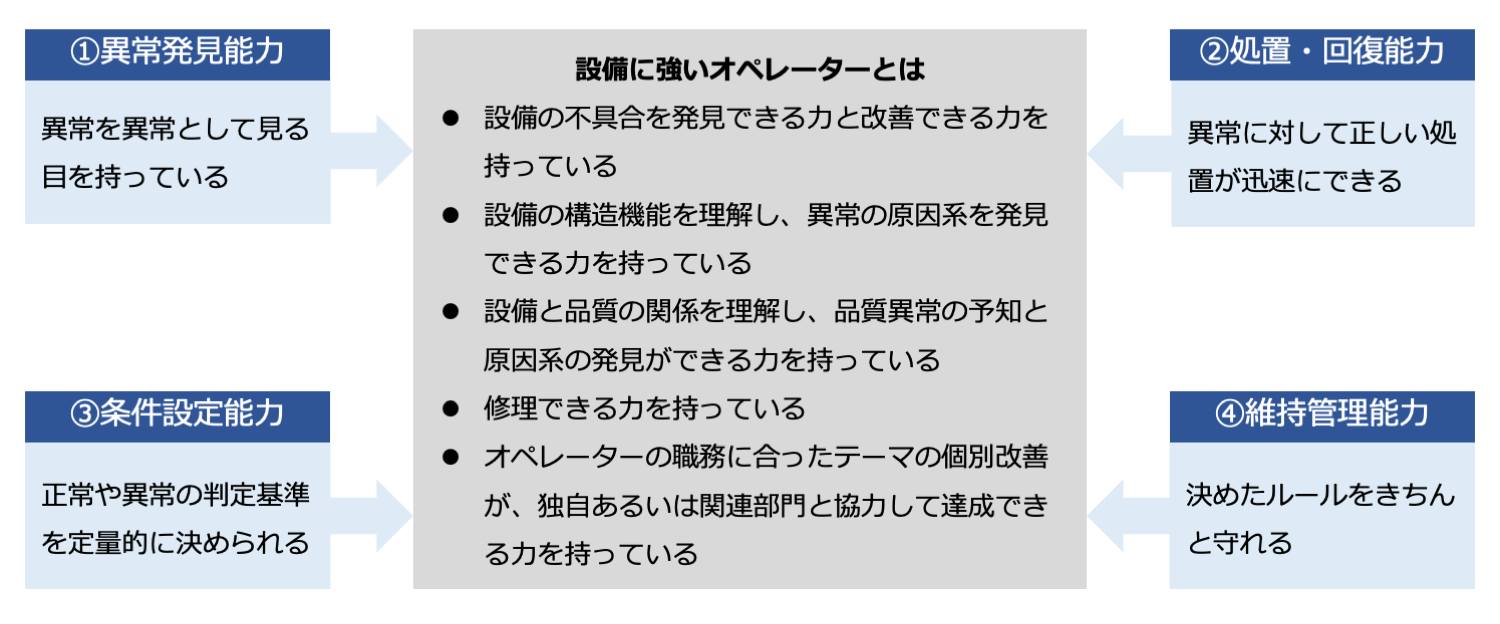

オペレーターに要求される能力としては、

- 異常を異常として見る目を持っていること(異常発見能力)

- 異常に対して正しい処置が迅速にできること(処置回復能力)

- 正常か異常かの判定基準を定量的に決められること(条件設定能力)

- 条件管理のルールをきちんと守れること(維持管理能力)

があります。

このことから設備に強いオペレーターとは、

- 設備の不具合を発見できる力と改善できる力を持っている

- 設備の構造機能を理解し、異常の原因系を発見できる力を持っている

- 設備と品質の関係を理解し、品質異常の予知と原因系の発見ができる力を持っている

- 修理ができる力を持っている

- 現場作業者(オペレーター)の職務に合ったテーマの個別改善が、独自あるいは関連部門と協力してできる力を持っている

と言えます。

図2 設備に強いオペレーターに必要な4つの要件

設備にもっとも近い現場リーダーや現場作業者が日常点検を通して、異音や熱、匂いなど設備の異常を見逃さず、早期に対策を行うことにより設備故障を未然に防止します。

■自主保全における運転部門(現場リーダー・現場作業者)の主な活動

自主保全には大きく次の3つの活動があります。

1.劣化を防ぐ活動

①正しい操作(ヒューマンエラーの防止)

②基本条件の整備(清掃・給油・増締め)

③調整(主として運転や段取り上の調整)

④その他不具合データの記録

⑤改善対策検討に対する保全部門への協力

2.劣化を測る活動

①日常点検(主として五感による)

②定期点検の一部(主として五感による)

3.劣化を回復する活動

①小整備(簡単な部品取替えや応急的な処置)

②故障、その他不具合状況の迅速かつ正常な連絡

③突発修理の援助

なかでも、基本条件の整備(清掃・給油・増締め)や日常点検は効果も大きく最も重要な活動です。

清掃は設備を綺麗にするのが目的ではありません。「清掃は点検なり」を基本とし、設備の不具合項目を多く発見し見える化することを目的に行います。設備の亀裂やボルト・ナットの抜けは不安定な設備操業や作業者の不安全にもつながります。自分たちで治せないものは専門保全部門などに依頼し重要度に応じて速やかに対応していくことが重要です。

自主保全活動は、現場力強化のツールとしても有効で、故障の未然防止による生産の安定化と強い現場づくりとなり、儲かる企業体質改善につながります。

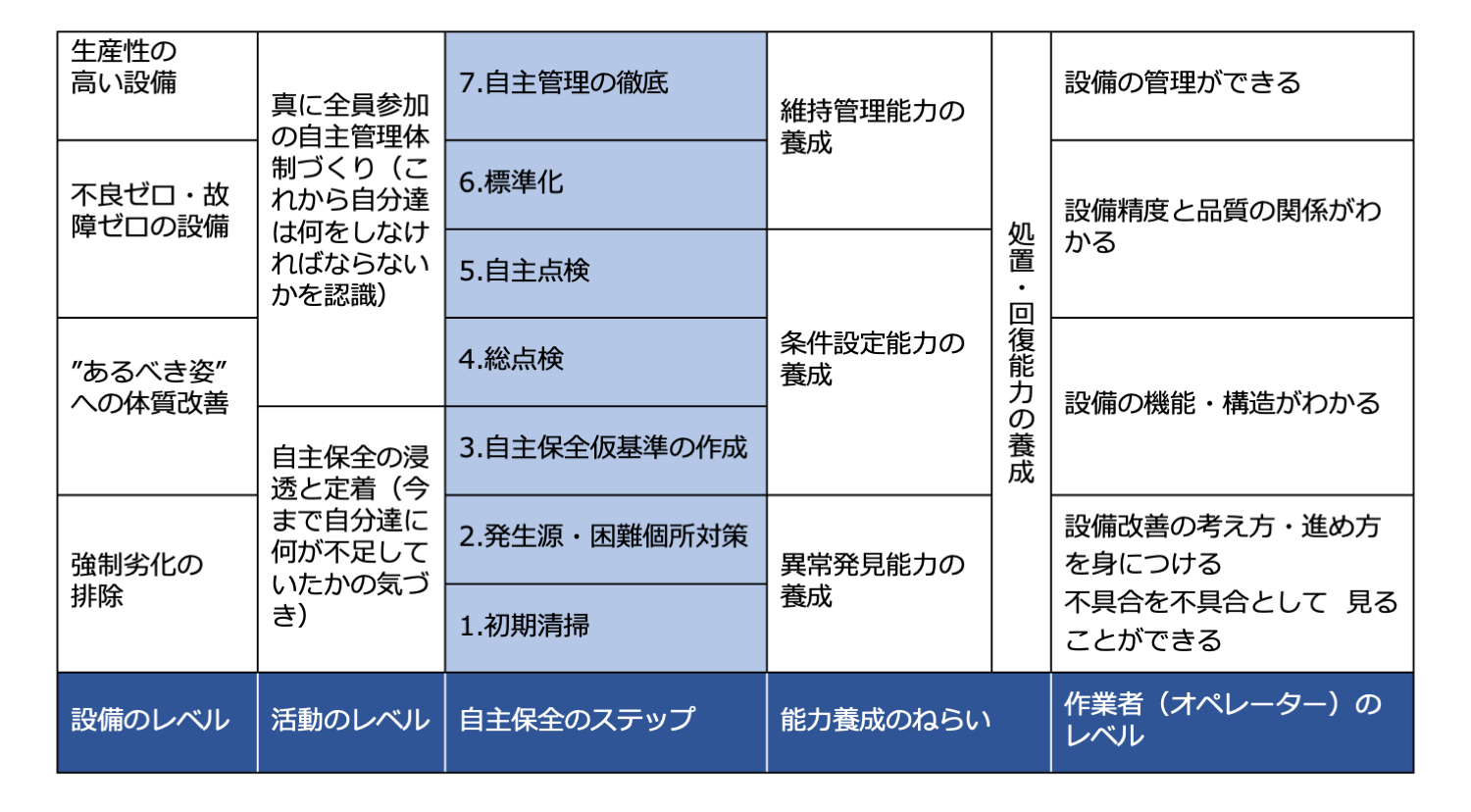

■自主保全はステップ方式で着実に展開する

自主保全活動は、7つのステップ展開で一歩ずつ進めて行きます。図3は、自主保全のステップ展開の進展に伴う人と設備のレベルアップを整理したものです(ステップ展開項目は、加工型のものづくりの現場を対象にした例です)。自主保全のステップが上がるごとに作業者のレベルも上がり、設備の状態も安定していきます。

図3 自主保全のステップ展開による人と設備のレベルアップ

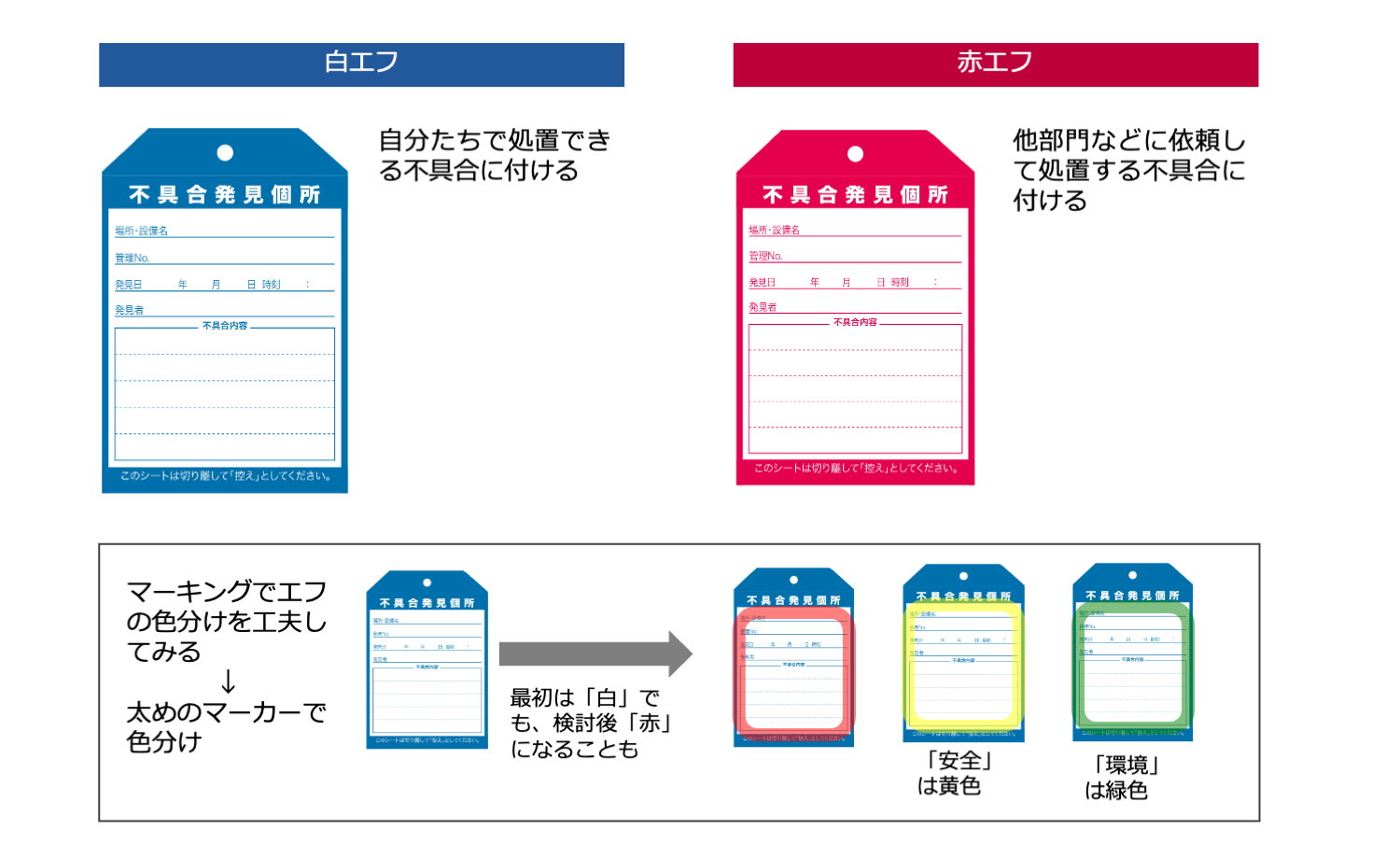

■エフ付け・エフ取り

自主保全ステップ展開の活動ツールの一つに「エフ付け・エフ取り」があります。エフとは荷札のようなタグで、設備の不具合個所につけて見える化するものです。色分けして自分たちで処置するもの、他部門などに依頼するものなど、不具合を分類しておくと管理しやすくなります。

図4 不具合を見える化するエフ

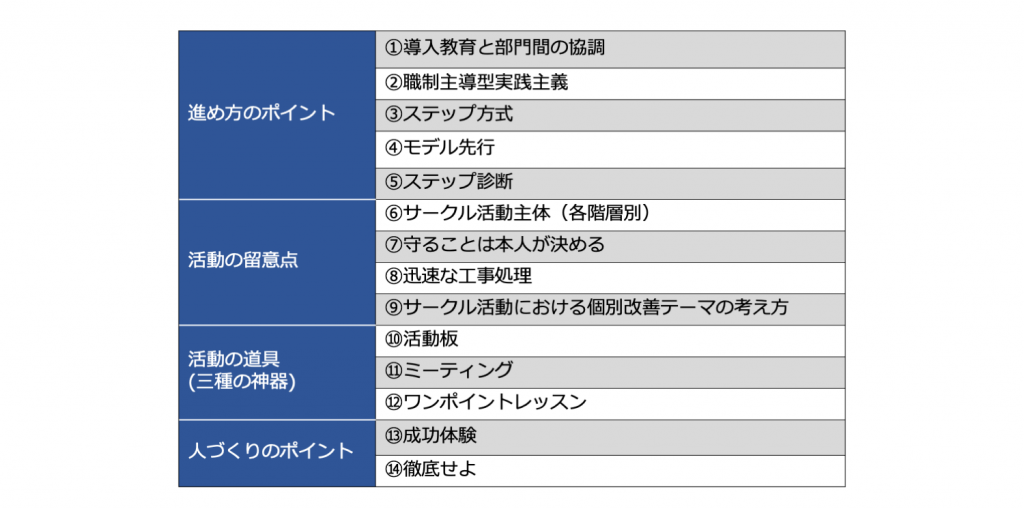

■自主保全を成功させる14のキーポイント

自主保全を成功させるポイントを図5の14項目に整理しました。それぞれを簡単に説明しておきます。

図5 自主保全を成功させる14のキーポイント

①導入教育と部門間の協調

導入教育は、活動の動機づけには重要です。また、活動を進めて行くためには、保全部門には、運転部門の支援、生産計画部門には、生産計画の調整など、運転部門にどのような援助・協力を行うべきか、各管理者間で合意徹底を図ります。

②職制主導型実践主義

職制が率先垂範します。職制ができない活動をサークルに押し付けると、活動のモチベーションが低下してしまいます。職制は自らの職責を果たすために、この活動を行っているという認識を持つことです。

③ステップ方式

TPM活動の特徴でもある、ステップごとに確実に進めるための方式です。一度に多くのことをやろうとしても、うまく進みません。一つひとつのステップを徹底してやり、あるレベルに達したら、次のステップに進むやり方です。

④モデル先行

どのような場合であっても、初めて実行するときは、小さい範囲(モデル)で先行し、活動における有用性、問題点を確認してから活動を広げていくことです。

⑤ステップ診断

ステップ方式で進め、ステップごとの理解度、完成度を確認します。トップ診断(経営トップ、工場長などによる診断)では、トップが直接サークルに語りかけ、成果を肌で感じてもらう場を設けます。

⑥サークル活動主体(各階層別)

各階層別に、サークルを形成し、トップから現場の作業者まで、それぞれ役割分担を決め、全員が参加して活動を進めます。

⑦守ることは本人が決める

現場における決まりごとは、当事者が決めるべきです。当事者は、なぜ守らなければならないか、守らないとどうなるかを理解しているため、その後の維持管理活動(自主管理能力)も充実するはずです。

⑧迅速な工事処理

サークルがエフ付けした個所の工事が延びたりすると、自主保全活動そのもの計画どおりに進みにくくなります。必要な工事には迅速に対応し、予算上の関係で延期されているものは、きちんとサークルに説明します。

⑨サークル活動における個別改善テーマの考え方

自主保全活動は、自主保全のステップを実施するだけはありません。個別改善(次回で詳しく解説します)も実施する必要があります。個々のテーマで、サークルが解決できるスキルを持っているかを職制が判断して、実施させるべきです。また、日々改善などは積極的にサークルで実施するようにします。

⑩活動板

今現在の活動状態がひと目でわかるように資料を活動板に掲示します。日々の変化が表現されていることが重要です。活動の羅針盤、ダッシュボードとして活用できるようにします。また、活動を引継ぐツールにもなります。

⑪ミーティング

活動板を前にして、今サークルとして何をしなければならないかを明らかにする場です。反省の場、勉強の場と言えます。

⑫ワンポイントレッスン

教育にはワンポイントレッスン(OPL)として1枚のシートを用います。ダラダラと長い教育テキストではなく、要点をまとめた、または、1点に絞った内容で教育を行います。

⑬成功体験

やってよかったという実感を味わうもので、数多くの成功事例の積み重ねが重要です。

⑭徹底せよ

各ステップの活動は、徹底させることがもっとも大切です。形ばかりでは能力が身につかず、現場には何も定着しません。

S-TPMで自主保全を強化

以上、自主保全の基本とエッセンスを解説しました。基本が脆弱であると、S-TPMへの応用もむずかしくなるので、これを機会に基本を再確認していただければと思います。ここでは近年の困りごととその対策方向およびS-TPMとしての強化事例を紹介します。

■自主保全の近年の困りごととその対策方向

従来の自主保全は世代を超えて定評があります。しかし、自主保全を取り巻く環境は大きく変化しています。自主保全すべき設備は多いのに、人が少なすぎるのです。また、働く人も多様化し、国籍はもちろん、職階も違うパート・アルバイト・派遣社員などが混在した中で活動展開しなければなりません。当然、良好なコミュニケーションのとり方、教育の仕方などで戸惑うことも多くなります。ましてや、以前に比べて日常生活で工具類をあまり使ったことがない世代も増え、工具類の正しい扱い方をより徹底して教育しないとケガの発生につながります。安全な活動にも留意が必要な人材が増えてきたと言えます。

また、せっかく訓練して成長しても各部署に移動になったり、転職したりすることもあります。良く訓練されたメンバーがいても、後輩たちに自主保全に必要なノウハウや技術を適切に伝承できずにいる状況になっています。

近年の「失われた20年」では、教育や改善活動にも大きな予算を割けず、表立ってTPMを導入・実施できなかった企業も少なくありません。つまり、TPMや自主保全のスキルや知識の豊富な人材が全般的に不足している傾向にあるということです。ベテランが定年退職したら、もはや継承できない技術が数多く発生したという話はよく聞きます。裏を返せば、大変な環境だからこそ、ますます人のスキル・成長に焦点をあてた自主保全の重要性が増していると断言できます。

また、設備が高度化して(たとえば知識ある熟練された人以外は入り込む余地のないIT化された設備など)、作業員1人で多くの台数の設備やエリアを担当しなければならない現場では、自主保全活動の対象が多すぎてやりきれないのです。

こうした環境下では現場力が落ち、設備の故障や品質トラブル、ましてや労災が発生しているにも関わらず、有効な手立てがないまま、幾多の不具合に悩まされていることも多いのです。これまでの自主保全を基本とした現場力に加え、より環境変化に対応できるアレンジ力が必要になってきました。

そこで、従来からの環境変化とその対応方向をまとめたのが図6です(他にもまだありますが対応方向は類似していると思われるので参考にしてください)。

図6 自主保全を取り巻く環境変化とその主な対応方向

これらの困りごとと対策方向をグルーピングしてみると、従来からの課題に近い、

①人や時間の不足

②教科書的な進め方が適応できない

③コミュニケーションやマネジメントが弱い

④成果の出る戦略が描けていない

に大別できます。

総括すると、「知恵のある賢い展開」につまずいてしまい、うまく展開できていないということです。生産性(生産量)を上げれば成果が出た時代は、素直な展開で成果を出すことができました。しかし、今は対象の設備、活動する人、生産環境やマネジメント層の力量もかなり変化しています。コンサルタントや経営企画担当、経営者などの立場の戦略立案力次第で、うまく展開できるか、できないかに分かれます。本コラムや事例など参考にして、ぜひ戦略立案力を高めていただければと思います。

■戦略的TPMとしての自主保全の強化事例

自主保全の強化部分は、「設備と人の全きを保たせ育てる、人重点の自主保全」である。一般的に教育、コミュニケーション、マネジメントなど分野が弱体化していると言われていますが、それを補完するねらいがあります。

そこで人重点として追加する重点機軸となるのは、

- 不具合を見る目・直す腕

- 考える力の習得

- 工数半減・点検工数10分の1

- 儲かる5S

などです。

時代の変遷と環境変化の中、最近の品質トラブル、故障、災害などの発生状況を見ていると、TPMをしっかりやっていたころの現場力が失われているのは明らかです。かつてと同じように自主保全の徹底を提唱したいところですが、今はそううまく進まないのも事実です。そもそもそれらの分野に投資や配慮をしてこなかったから、故障やトラブルが続発しているのです。未然防止のために「しっかりした体制」づくりが必要ですが、それは急にはできません。腰を据えて少しずつ、簡易版の導入しやすい自主保全(月の活動時間が10時間/人程度)を展開していくことをお勧めします。

全従業員が全設備を7ステップまで完遂させること(いわば自主保全の完全遂行)よりも、いくつか重点を絞った設備・エリアを対象にします。ステップの展開も対象ごとに適宜使い分ける必要もあります。ただし、一定以上の知識レベルや技能基準をクリアできる人材育成を重視した活動にすることが重要な時代になってきました。

図6に示したように、現在の自主保全環境は多くの小集団活動が盛り上がった時代とはまったく違う状況にあります。勤務している人が多種多様(国籍・言語・文化・習慣など)で、その構成も社員・派遣社員・パート・アルバイト・協力会社社員など多岐にわたっています。こうした多様な人材に対して動機づけて活動を盛り上げていくのは、かなりの困難が伴います。自主保全活動が給与支払対象になっているとはいえ、従来の仕事に加えて設備の清掃などを要請したら、価値観の相違から退社する人まで出てくることもあります。

そこで、TPMの自主保全では、設備を教材にして--人が設備の不具合を摘出し改善する、人が設備の機能を勉強しながら設備をあるべき姿にしていく--つまり、“優れた人材育成を目指す”という真のねらいをよく納得してもらい、かつ同意してもらう必要があります。

また、前述したように、自主保全したくてもオペレーターの数に対して、あまりにも設備が多すぎるので、どう展開してみても、とても手に負えないほどの工数が必要です。限られた工数を有効に使うには、設備の重点を絞ったり、部分的には外注依頼したりする(外部の支援をもらう)ことなど、工夫していかなければなりません。

もちろん、全体にかけられる工数や費用には制約もあります。時間も納期も制約がある中で、メリハリをつけて活動を活性化・迅速化する工夫が必要です。

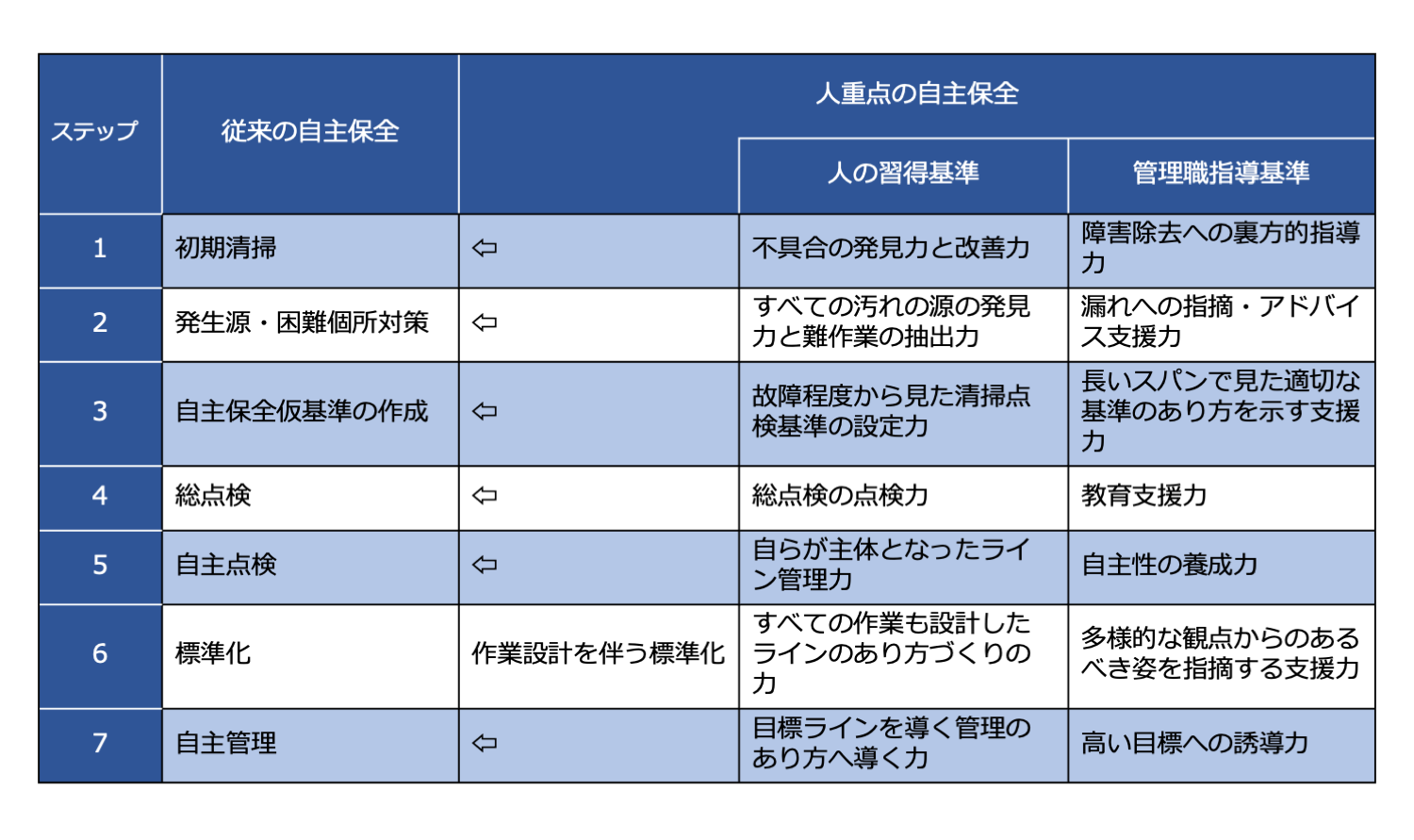

図7は、優れた人材育成を目指すために、人重点の自主保全での管理者の指導力の基準、オペレーターのスキルの習得基準を整理したものです。とくに管理職については、支援力や指導力を明記して、現場に丸投げした活動にならならないように配慮しました。また、人間関係調整力やコミュニケーション力が不足がちと言われる最近の若手にも有効な観点も入れています。

図7 人重点の自主保全における人材育成の水準

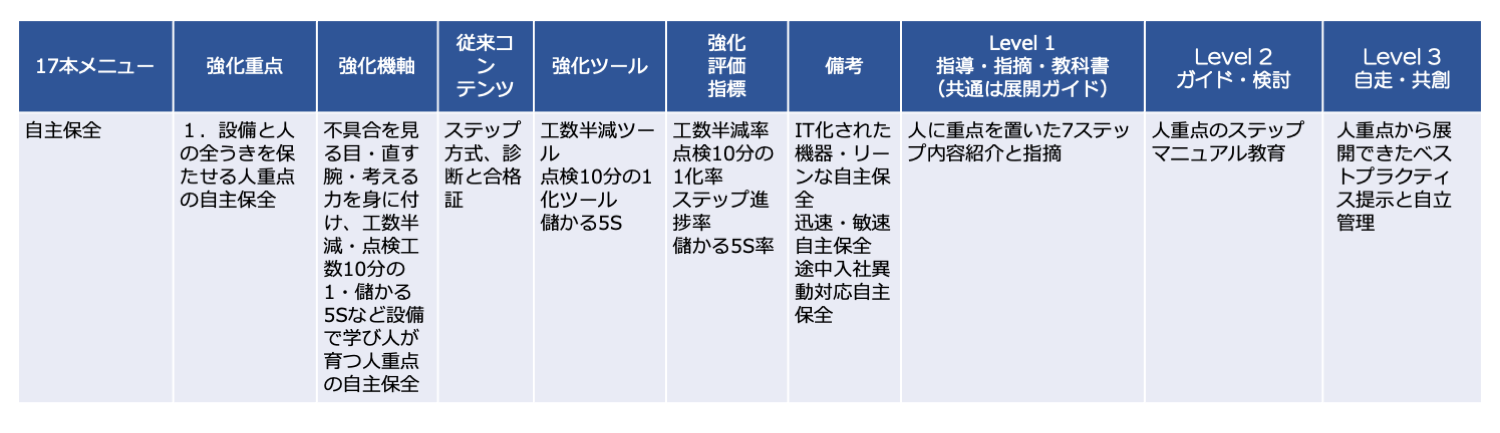

■自主保全のレベル別のねらい

自主保全の進化レベルに合わせた、レベル別のねらいを、図8に一例としてまとめました。自社の弱点を強化できるレベルを選択して、自社にマッチした自主保全を展開されることを願っています。詳細は別の機会に譲りますが、人材育成の強化機軸を設けて、自社にマッチした育成の観点を明確にすることで、レベル別に大きく展開の道が見えてくるはずです。

図8 自主保全のレベル別にねらうもの

TPM革新センター シニア・コンサルタント

白濱 伸也(しらはま しんや)

1984年 JMAC入社。経営・生産・設備・間接領域におけるコンサルティング活動に従事。主要テーマは、経営戦略視点からのTPM展開支援、ビジネスプロセス革新、大幅コストダウン、リーンシックスシグマ展開支援、戦略的ISO9000&14000システム構築支援、生産システム設計、ヘルスケアコンサルティング、ビジネスモデル革新など。近年は、「17本のメニューに基づく新TPM(S-TPM)の推進者として提唱・普及に務めている。共著に『TPM成功の秘訣21』(JMAC)、『工場改善ハンドブック』(JMA)、『TPM展開ガイド』(JMAC)、『病院まるまる改善』(日本医療企画)、著作に『業務改革』(日本医療企画)、『儲ける開発』(JMAC)ほか多数、雑誌への寄稿も多数。

TPM革新センター チーフ・コンサルタント

場家 孝(ばっけ たかし)

2012年 JIPMソリューションに入社。TPMコンサルタントとして、さまざまな製造業を支援。前職は、住宅総合資材メーカーと医薬品製造業に勤め、TPM推進事務局をはじめ、製造現場、生産管理、物流、品質管理、品質保証、開発などの管理監督職を経験し、現職に至る。企業時代の経験を活して、各社にTPM活動支援を実施。支援は、国内をはじめタイ、インドネシア、トルコ、ブラジルなどの工場がある。

TPMコンサルティング事業本部

チーフ・コンサルティングプランナー

眞住居 隆(ますい たかし)

1991年 日本プラントメンテナンス協会入職、研修事業の企画・運営に従事。JIPMソリューションを経て、2013年からJMACの関西オフィスに。主に製造業のコンサルティング、社員教育の困りごとの解決提案を日々行っている。