「戦略的TPM」で新しいものづくり革新を―経営戦略とリンクする総合一貫型のTPMとは― No.15

第15回 S-TPMメニュー解説編 安全・衛生・環境 S-TPMによる強化

安全・衛生・環境 企業運営の基盤

幸福を求めて働く人が、働くことによって人生最大の不幸に見舞われてしまうのは絶対にあってはならないことです。人間として生きていくための手段として働いている場での災害は、本人だけでなく家族にも同様の負担を強いることになり、人道上の立場からも許されるものではありません。最近では安全を「許容できないリスクがないこと」と定義しています。すなわち、絶対安全はないというスタンスです。リスクを想定し、許容できないリスクを徹底的に排除していく姿勢が「安全」と言えるわけです。

「衛生」とは、「生きる」を衛(まもる)ことです。「生」とは、生命、心と体の健康、社会生活、生きていく人間の根幹を成すものです。生は働く環境に大きく左右されるため、個々人の自己責任だけに頼るべきではないことは自明の理です。きちんと「健康的に生きるを衛(まもる)こと」を直視しなければなりません。

災害や健康被害がなく、明るく楽しく生き生きとした企業・職場環境があってこそ企業に繁栄がもたらされるのです。これらの職場環境づくりが安全・衛生活動そのものなのです。また、地球環境に配慮した企業活動は重要かつ必須のものであり、TPMにおいても環境保全に直結する活動を実施していくことが大切です。自らの事業の運営や継続のために地球資源をムダに浪費している企業は、事業を継続することで地球資源を食いつぶすことになるので存在悪といえます。そうならないためにも、地球環境に負担にならない企業活動にしていかなければなりません。

具体的には、災害の発生源である危険や不安を徹底的に排除し、ゼロ災害の実現、低リスクの活動を目指します。衛生面と環境面の両面で発生源対策を行い、人にやさしい快適職場と地球にやさしい環境を実現します。これがTPM活動における安全衛生・環境保全の基本的な考え方です。

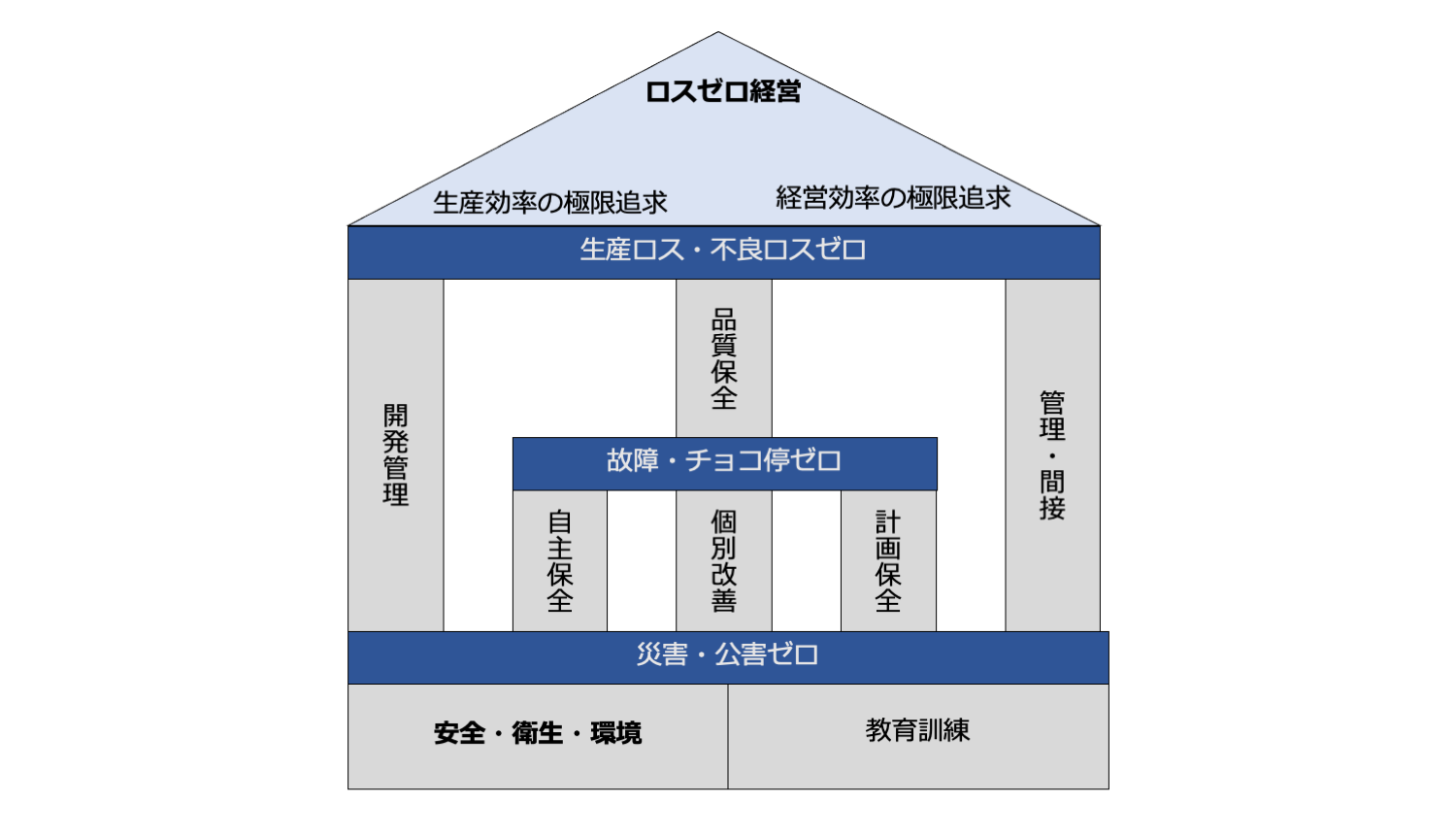

安全・衛生活動、環境保全活動をレベルアップするには、TPMの他と柱と連携が有効です。各柱における安全との関連を図1に示します。教育訓練とともに、企業運営の基盤になっていることがわかります。

図1 安全・衛生・環境の管理体制づくりの重要性

■安全・衛生活動の基本的な進め方の例

安全・衛生活動を自主保全の7ステップをベースに進めるのもよいでしょう。各ステップの活動内容は、以下のとおりです。

●第1ステップ:初期清掃

可動部の露出、突起物や有害物の飛散など、安全・衛生面で問題のある項目、3K作業配置・設備など目につきやすい不具合を摘出し、対策をとります。

●第2ステップ:発生源・困難個所対策

カバーや防護柵の設置など、不具合、3K作業配置・設備、精神的につらい作業配置・設備の対策を行います。

●第3ステップ:自主保全仮基準書の作成

作業標準や日常点検の方法を設定し、安全・衛生上より良い作業になるように見直します。

●第4ステップ:総点検

安全装置や局所排気装置などを点検し、性能向上や改善を行います。3K作業配置・設備や精神的につらい作業配置・設備などを虚心坦懐に総点検します。

以上の第1~4ステップについては不安全、不衛生「状態」の排除を目的としています。

●第5ステップ自主点検

ムリな作業姿勢や方法など動的な不安全・不衛生行動の改善を図ります。

●第6ステップ:標準化

5Sの再徹底と作業環境、周辺、管理区分など安全・衛生上の労働環境条件を整備します。

●第7ステップ自主管理の徹底

「自分の職場の安全や衛生は自分で守る」という意識の自覚と行動の定着と維持向上を図ります。

以上、第5ステップから第7ステップまでは不安全・不衛生「行動」の排除を目的としています。可能であれば、マイナス面の排除だけでなく、健康になるためのプラスアルファ面も各ステップで追加してください。

安全管理を強化するための考え方として、①現場小集団による日常の安全・衛生活動、②技術スタッフの信頼性向上活動、③トップによる定期診断の実施などがあげられます。安全・衛生活動についてもTPMの基本である全員参加であることが求められます。

■全員参加の安全・衛生活動(階層ごとの役割の例)

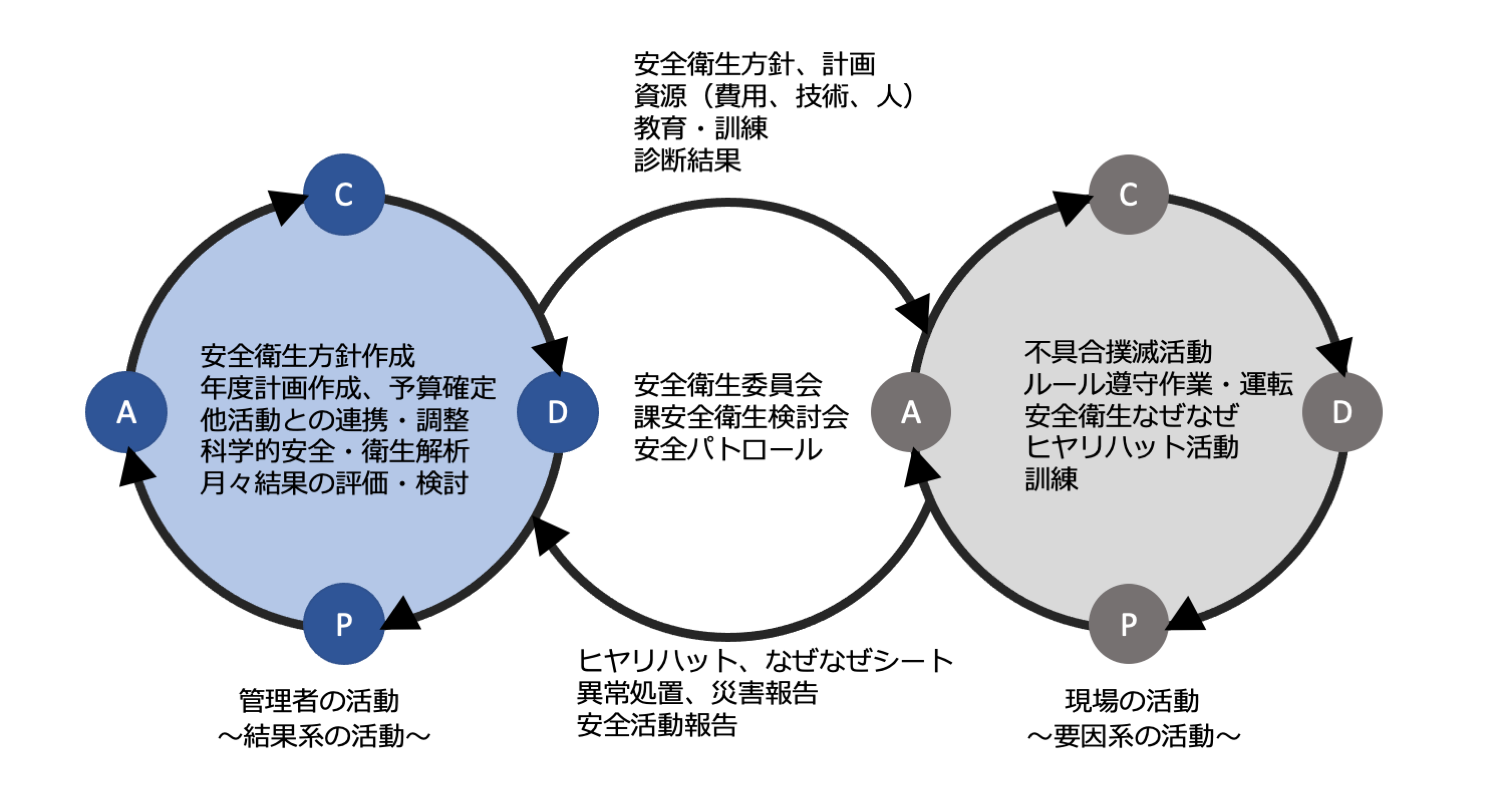

危険要因を事前に探し出す要因つぶし系の活動では、危険の芽が小さいうちに見つけなければなりません。たとえば、可動部への巻き込まれ事故につながる駆動・稼動・摺動部の露出、衝突・打撲・転倒事故につながる突起物、落下物、段差などです。このレベルの不具合を発見する必要があります。そのためには、定期的な点検パトロールで静的な小さい不具合を発見しやすい体制をつくったり、作業中の動的なヒヤリハット経験を抽出したりします。要因をつぶしていく活動は日頃の見る目の養成が重要です。

このほかに、安全な作業のための正しい作業の標準書を自分たちでつくる、危険作業をしないで済む職場環境をつくる、体調がすぐれない状態でも災害が起きにくい環境に改善する、など、自分たちで危険な状態に陥りにくい状態をつくることも大切です。

また、活動を通して、危険が発生しないうちにその要因を見つける力も養われます。これらの不具合は、管理者が現場で全部見つけることは困難です。運転している人や作業している人にしか気づかないものがあるからです。これらを早めに処置すれば、リスクも低くなります。完全除去に至らなくとも、見つけた本人が事前にリスク低減できるものが多いのです。

これらの活動の結果はアセスメントすることが重要です。アセスメントなど結果の分析、解析は管理者が主体になって行います。災害を解析し、職場の構造的な危険要因の成り立ちを排除したり、精神面も含む職場環境の変革を行ったりします。

以上をまとめて、現場の活動(要因を見つけ出す活動)、管理者の活動(結果を分析・解析する活動)に整理したものを図2に示します。

図2 安全・衛生活動の連鎖

■会社全体の安全・衛生と環境の管理体制づくり

会社全体の体制としては、以下の機能が必要となります。

(1)法規制(労働基準法・労働安全衛生法など)の遵法確認と目的の実現

「労働災害の防止のための危害防止基準の確立、責任体制の明確化及び自主的活動の促進の措置を講ずる等その防止に関する総合的計画的な対策を推進すること」に基づく、安全・衛生委員会、安全・衛生管理者の任命など遵法性を確保する必要があります。さらに、会社の仕組みとして「職場における労働者の安全と健康を確保するとともに、快適な職場環境の形成を促進すること」という目的の実現に向けて、マンネリ化させない工夫で活動を継続すべきです。

(2)全員参加の重要性

安全・衛生意識の浸透のために、リアルな業務とそこに潜む安全・衛生上のリスクについて、就業者全員(短期の就業者・構内業者・工事業者も含めます)へ教育すべきです。参画意識を向上させるために、安全に関する事項の決定、承認に個人にも参画、コミットしてもらいます。会社としても全員に周知徹底の配慮を怠らないことが重要です。

(3)安全・衛生のアセスメントと褒賞の継続的実施

会社・個人が真剣に安全・衛生活動に取り組んだとしても、盲点が出る可能性は否定できません。そこで第3者も加えて、管理者と現場の作業者が一緒に職場をパトロールするなど、安全・衛生状態およびその仕組みの欠落を確認するアセスメントを、視点を変えながら継続的に実施してください。また、安全月報など月単位で安全成績を記録し、優秀な職場に褒賞を与え、マンネリ化を防止しながら、安全・衛生意識を高めていきます。

■循環型社会を形成するための進め方

環境活動は、安全・衛生活動と完全に歩調を合わせることが難しいことも多いのです。しかし、会社の実情に合わせながら、できることから着実にいつまでも持続可能な環境活動を実施していくべきです。循環型社会の実現に向けた活動は多岐にわたります。汚染の予防、3R(リデュース、リサイクル、リユース)、有害化学物質の適正使用ならびに削減、省エネルギー、省資源、緊急事態対応、環境側面に関わる教育訓練、法条例等の遵守など、その優先順位は各企業で決定すべきです。

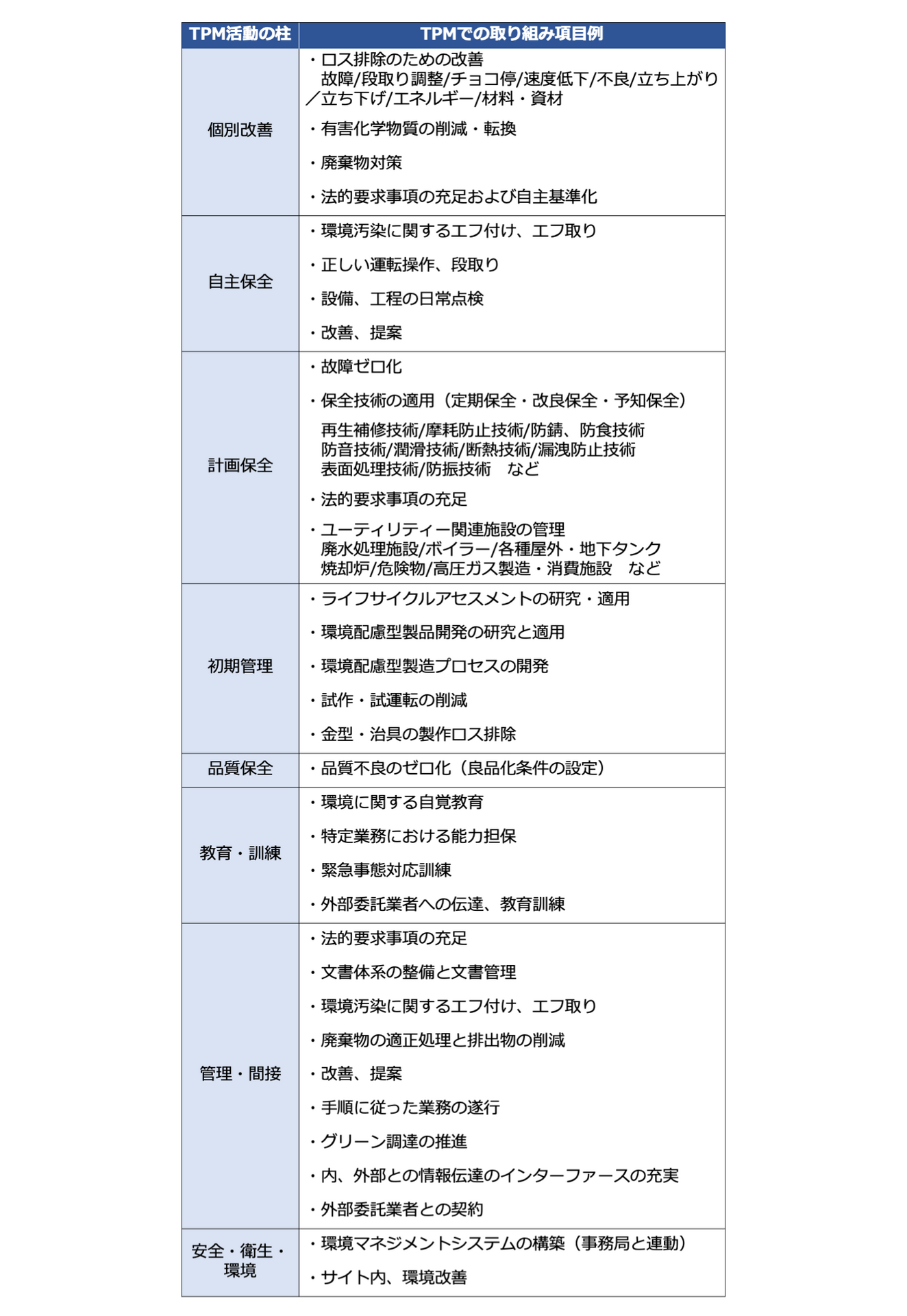

活動はものづくりのビジネスプロセスに従い、その機能に応じたムリのない、合理的な進め方が望ましい。環境における種々の活動が「仕事そのもの」ということから、TPMの他の柱と連携して展開する方法が合理的な方法のひとつと言えます(図3)。

図3 TPMの柱と連携した安全・衛生・環境への取り組み例

会社の現状を分析し、社内外に求められているあるべき姿とのギャップを埋めて、実効のある活動を進めていただきたい。

S-TPMで安全・衛生・環境のTPMを強化

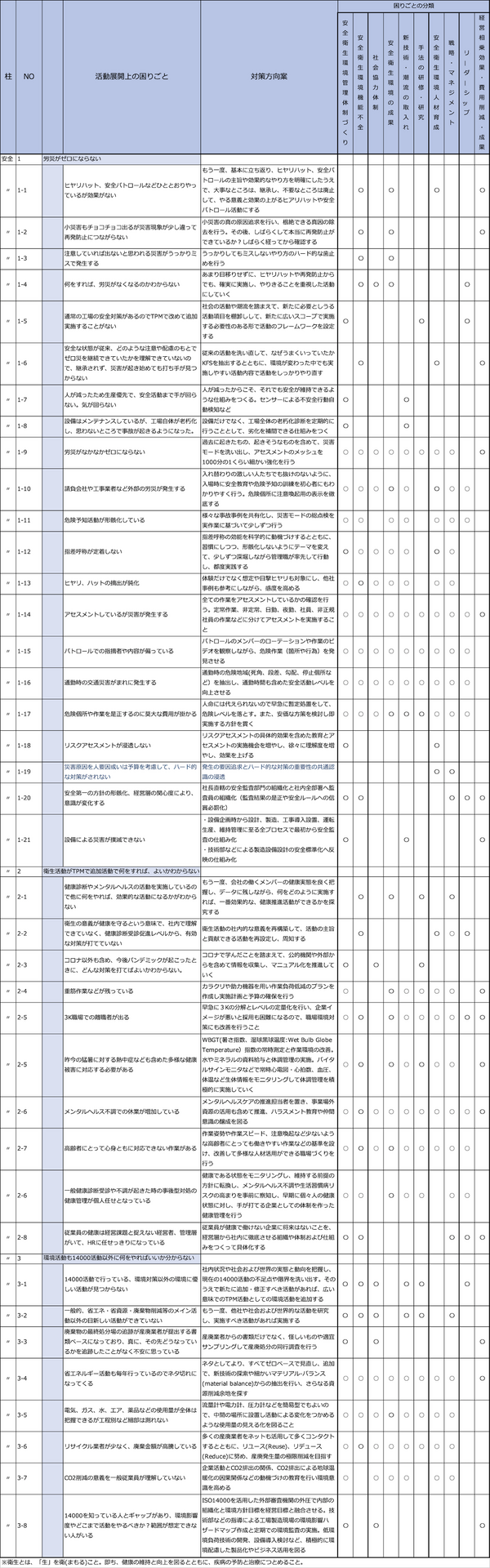

■安全・衛生・環境の近年の困りごととその対策方向

従来の安全・衛生・環境の近年の困りごとと対策方向案を図4にまとめました。この他の柱ものでも対応方向は類似していると思われますので、参考にしてください。

図4 安全・衛生・環境の困りごとと近年の対策方向

困りごとと対策方向をグルーピングしてみると、①安全・衛生・環境体制とその機能不全、②新しい職場や業務への要求事項への対応力の不足、③安全・衛生・環境に造詣ある人材育成やマネジメント力の不足、④経営的意義の浸透と成果向上力の不足--の4つに大別できる。他の柱にも共通するが、総じて言えることは、基礎がしっかりできてきないため、状況や対象が変化すると問題解決がうまくいかないようです。つまり、問題解決力の低下が顕著で、安全・衛生・環境面のトラブルを対策しきれていないと言えます。

こうした弱点も踏まえて、S-TPMとして安全・衛生・環境の強化事例を紹介します。

■S-TPMとしての安全・衛生・環境の強化事例

安全・衛生・環境のTPMを、「すべてのリスクについて事前の細やかな未然対策を完備する安全・衛生・環境活動」に強化します。前節で述べたように、複雑化かつ高度化する設備やソフトウェア、複雑で省人化された職場、従来なかった環境での作業やオフィスワークのため、それぞれの職場では悩みを多く抱えています。すべての考えられるリスクを明確にして、過去のナレッジや他社の事例などを十分活用しながら、未然対策ができる安全・衛生・環境体制を構築し、成果を上げるべきです。そのために役に立つ強化ポイントを紹介します。

①労災ゼロ裏づけシステム

長い間、安全活動を推進しているはずですが、全産業での労災ゼロ化の達成はおろか、火災や爆発事故および労災が必ずしも減少傾向にあるとは言い難いのが現状です※。この事実は前項の安全・衛生・環境活動の困りごとにも一致します。

※無災害事業所の割合の推移(厚生労働省2018)については下記をご参照ください。

https://www.mhlw.go.jp/toukei/itiran/roudou/saigai/18/dl/2018gaikyou.pdf

そこで労災ゼロを確実に裏づける仕組みを提案します。

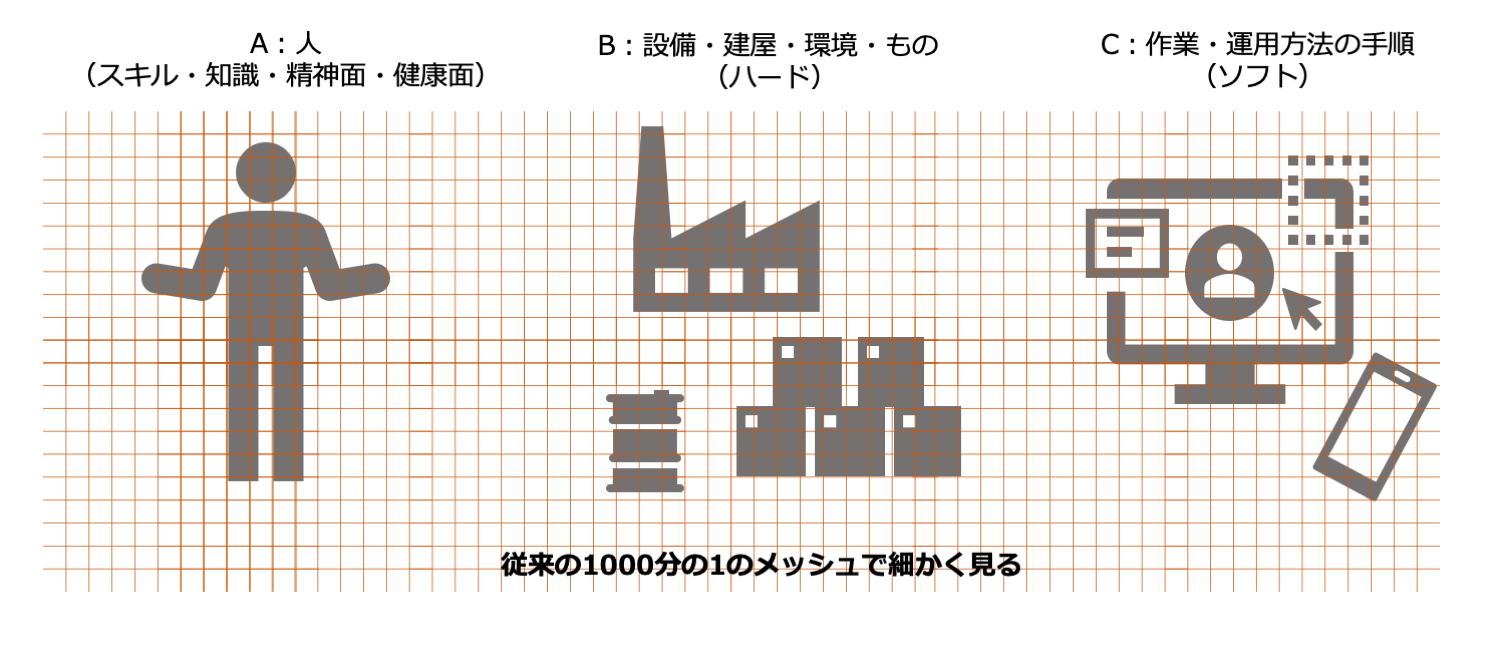

図5のように対象を、A:人、B:設備・建屋・環境・もの、C:作業・運用方法手順の3つに大別します。これらの対象を網目状に分解し、その1網の穴ごとに、すべてのリスクを抽出し、そのリスクの低減と真因除去を施す戦略です。従来から実施しているとしても、現状のメッシュを最低でも1000分の1くらい細かく仕切って、漏れなく抽出することをお勧めします。また、その細かく区切った対象ごとのリスク抽出のやり方は、定常時だけでなく、非定常時(故障・段取り・チョコ停・エラー対応・メンテナンス時)、緊急時、災害時、体調不調時、非健常者、高齢者、社員、派遣、パート、下請け、出入り業者などすべての状態と人においてリスク要因を抽出する必要があります。

図5 労災ゼロ裏づけシステム

②安全・衛生・環境対応のCCRZプログラム

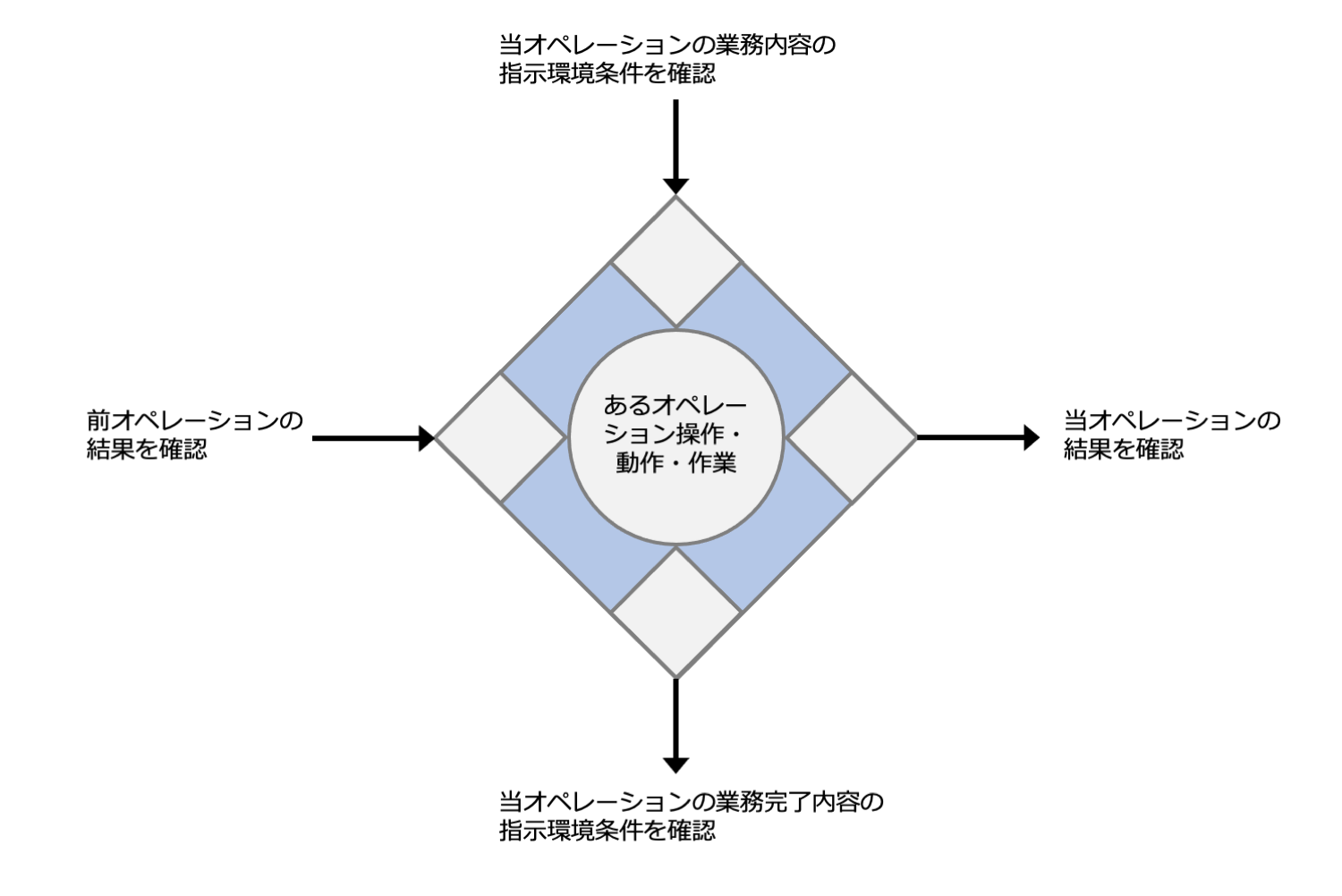

品質保全にクレーム・コンプレーン・工程内不良のゼロを実現するCCRZ(Claim Complain Reject ZERO)プログム※※があります。この考え方は、安全・衛生・環境分野にも適用できます。詳しくは品質保全の回で紹介しますが、図6にその考え方を示します。

図6 安全面適用のCCRZの考え方

あるオペレーション操作・動作・作業を実施するときに、以下のことを確認します。

・すべてのオペレーションの前工程の結果での安全面の確認

・当該オペレーションの業務内容を指示する環境条件での安全面の確認

・当該オペレーションの業務完了後の安全面の確認、実施した業務の安全面の確認

・当該オペレーションの対象物を含む結果での安全面の確認

このように、すべての行動を事前にチェックするようなオペレーションに設計します。事前にCCRZプログラムでチェックしながら、オペレーションできれば、事実上、不安全な結果は発生しようがないというわけです。しかし、予想できない現象や順守率が低い場合は、モレる可能性もありますから、運用の結果を見ながら随時修正していくべきです。

※※CCRZ(Claim Complain Reject ZERO)プログムは、筆者(白濱)が1998年に開発。未然防止によるゼロを達成する手法として、安全・衛生への適用に着目されている。

③同業他社・他業種のすべての災害の真因分析と再発防止の恒久対策を連携して実施

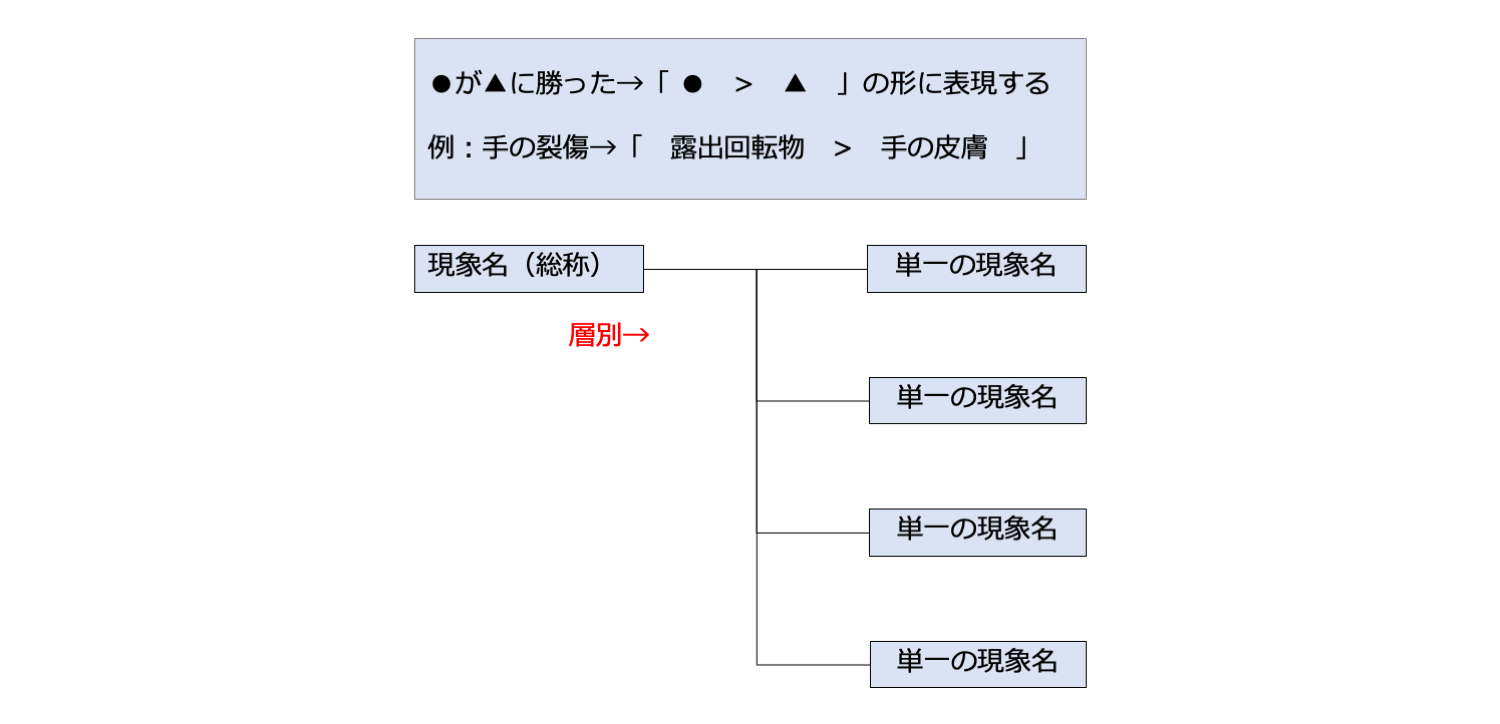

個人情報、企業情報は伏せて業種だけを明確にして、災害発生現象を詳しく分析します。具体的には、図7のように、できるだけ単純に「何が何に勝った/負けた」のように表現することで、発生のメカニズムと真因を究明すべきです。もし、発生現象がいろいろな総称になっていれば、図7の下部のように、できる限り層別して1つの現象ごとに真因を特定します。

単純な1つの現象の勝った/負けたの表現で真因が特定できれば、その真因除去は容易になります。また、わりやすいために横展開も徹底されて今後の再発防止の標準化もしやすくなります。

図7 「勝った/負けた」の形で実施する真因分析と現象名称の層別

図7の例の「手の裂傷」の真の原因は、回転物と手の皮膚が接触したことです。手の皮膚が回転物に負けたと考えます。状況的には、回転物のそばに手を持っていく行動そのものが問題ですが、その行動があったとしても、対象物が回転してなければ、手を裂傷することはなかったわけです。同様に露出してなければ、手の裂傷は起きませんでした。

④心身ともに健康状態を維持するためのIoT技術の活用

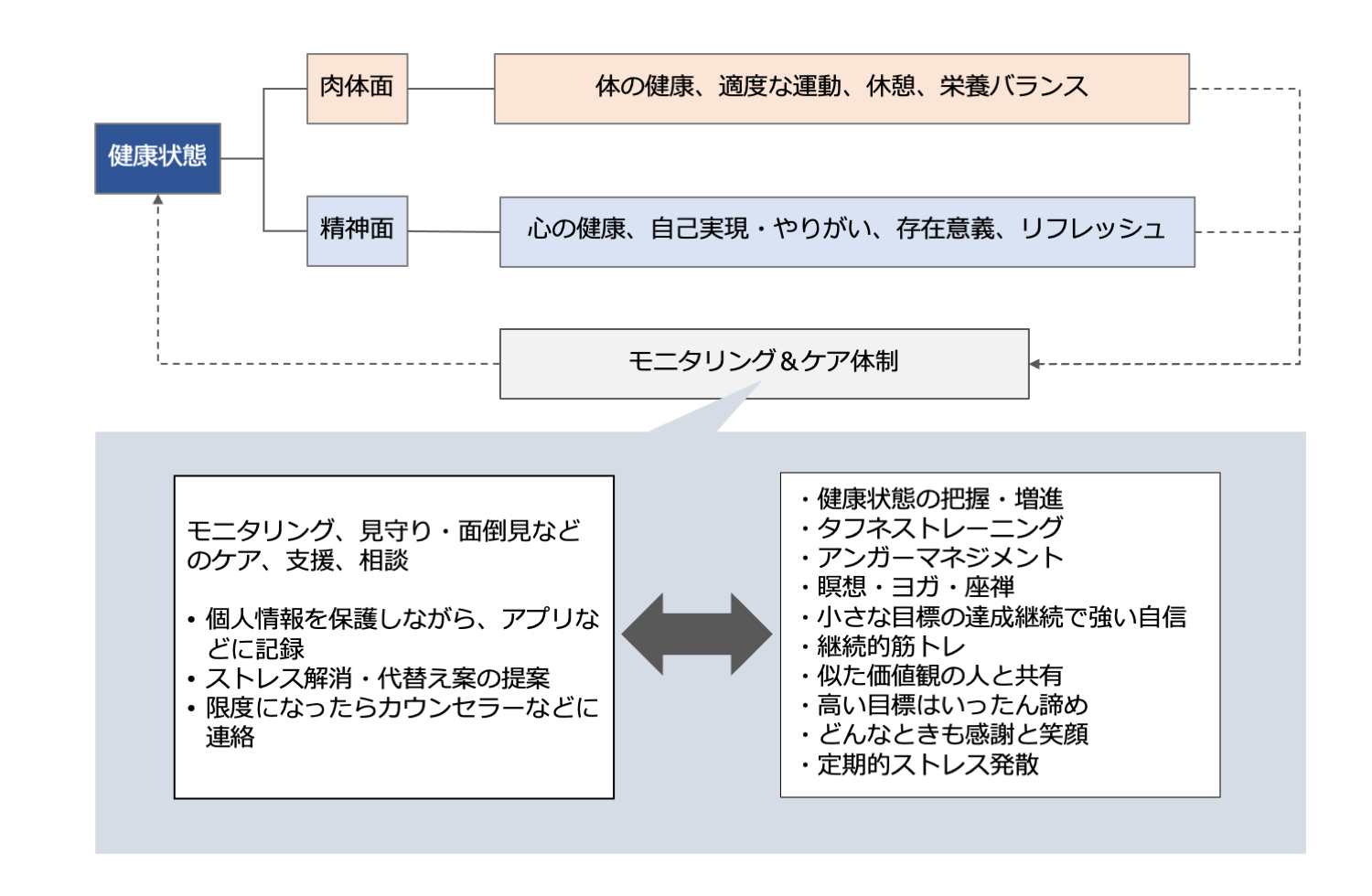

人の健康状態は図8のように肉体面と精神面の両面を考える必要があります。近頃は精神面の健康を害している人が増えていると言われているが、実態はつかみにくいようです。

図8 精神面も含めた衛生(命を守る)活動のあり方

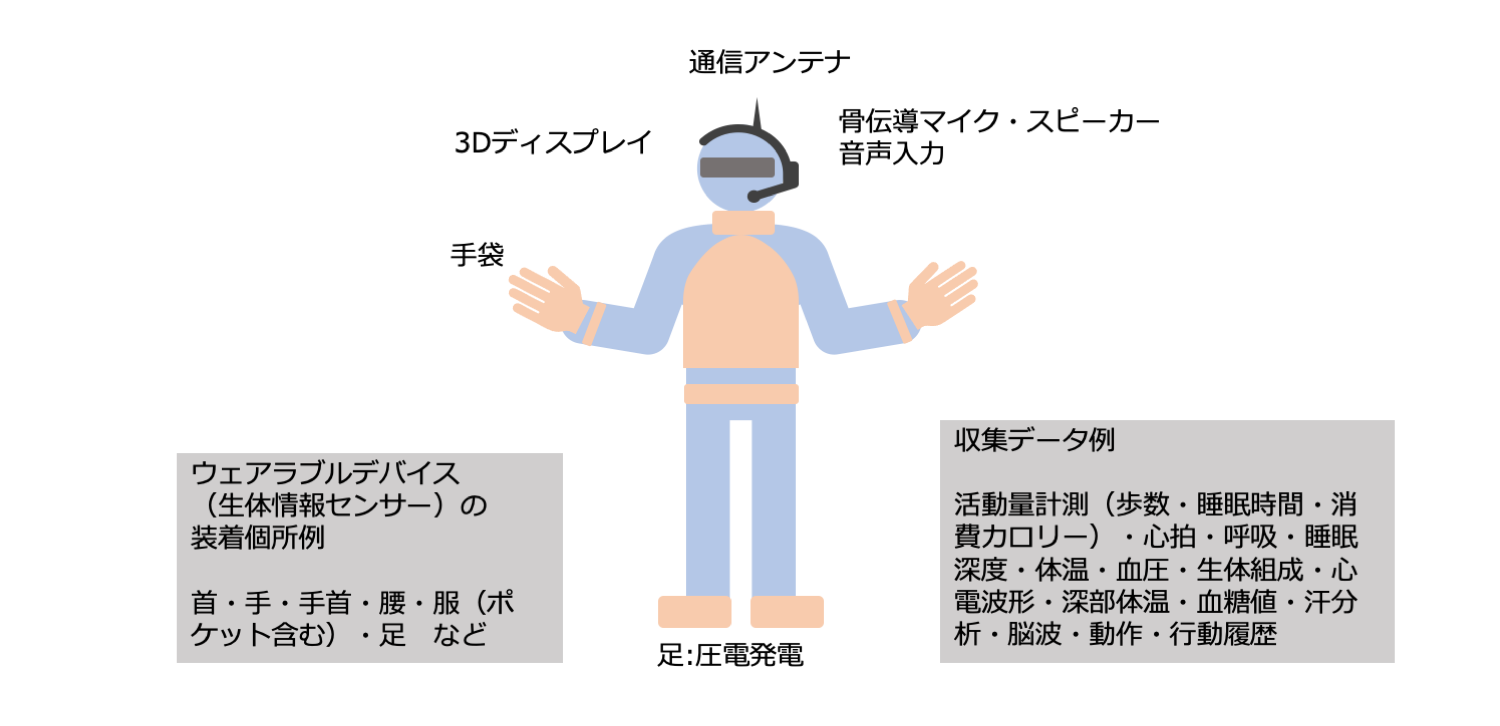

TPMの現場現物主義の立場からの提案は、最近のIoT技術の活用です。図9のように、身体に各種のデバイスをつけて、心身に関するさまざまなデータを収集するという仕組みです。大切なのは、体に負担が少なくプライバシーにも配慮しつつ、健康を害する兆候が出始めたら、適切にメディカル関連の専門スタッフなどに通知される仕組みにしておくことです。

たとえば、大腿四頭筋(太ももの全面の筋肉)が弱くなっていると、傾斜がそうきつくないスロープでつまずいたり、転んだりすることがあります。それを防止するために、クワドメーター(大腿四頭筋筋力測定器)などで事前に筋力を測定して本人へフィードバックするとともに、筋力アップの支援を行うということです。また、精神的な不健康状態については、睡眠時間や呼吸や脈などの変調からある程度判断できことがわかっています。その変調をセンサーで積極的にモニタリングすることで、未然に精神的な不健康状態が慢性化することを防止するという考えです。

図9 身体データのモニタリング方法(例)

⑤節約・省資源による地球環境保護に向けた自主保全ステップ活動

ISO14000の普及やCOP(国連気候変動枠組条約締約国会議)の開催などで、環境活動の重要性はかなり認知されています。しかし、温室効果ガスの削減に実質的に大きな効果のある活動は、どの国や企業でも“今一歩”と感じているのは筆者だけではないはずです。

TPMは実践主義を大事にしているので、地球環境保護に直結する製品をつくったり、ビジネスと環境活動が整合した活動に取り組んだりしていただきたいものです。もちろん、企業ごとに事情はあると思いますが、できる範囲でそれを目指していけば、一般的な環境活動とは一線が引けるはずです。通常の事業が環境に少なからずダメージを与えているとすれば、すぐにでも環境活動とビジネスの両立を目指して、今の状況からの脱却を目指してください。

たとえば、脱炭素社会(温室効果ガス排出の「実質ゼロ」を目指す)だけでなく、事業や製品をつくるときにCO2を固化や減少してしまうような(実質マイナス化)プロセスを具備してしまえば、事業活動を継続し、拡大すればするほど、環境的にも社会的にも、貢献度が高くなり、事業活動を熱烈に支援してくれる自治体や会社および人々が増える。

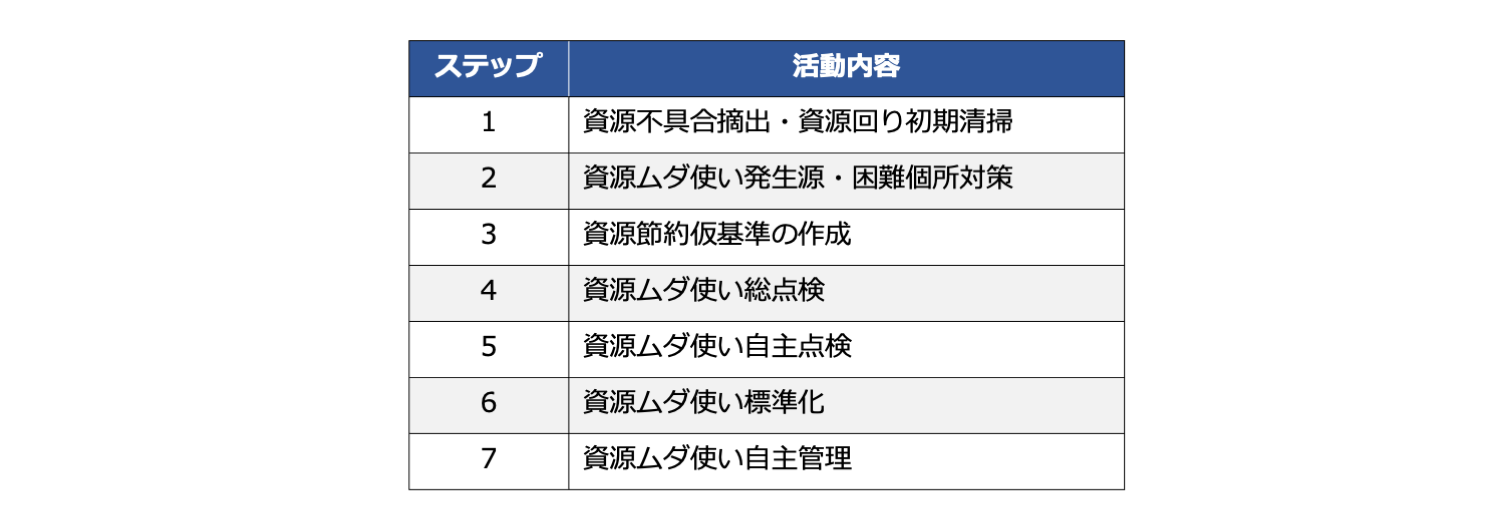

このような考え方です。ただ、このような活動がすべての企業でできるわけではありません。すべての企業ができる活動としては、全員参加のステップ方式で進めることを提案します。

その活動のステップを図10に示します。最初は活動の範囲や対象を全社員が取り組みやすいものにしておき、草の根的でもコツコツと環境に優しい活動になれば幸いです。可能な会社ではこのステップに、温室効果ガス排出の実質マイナス活動も追加してください。

図10 節約省資源環境への自主保全ステップ活動例

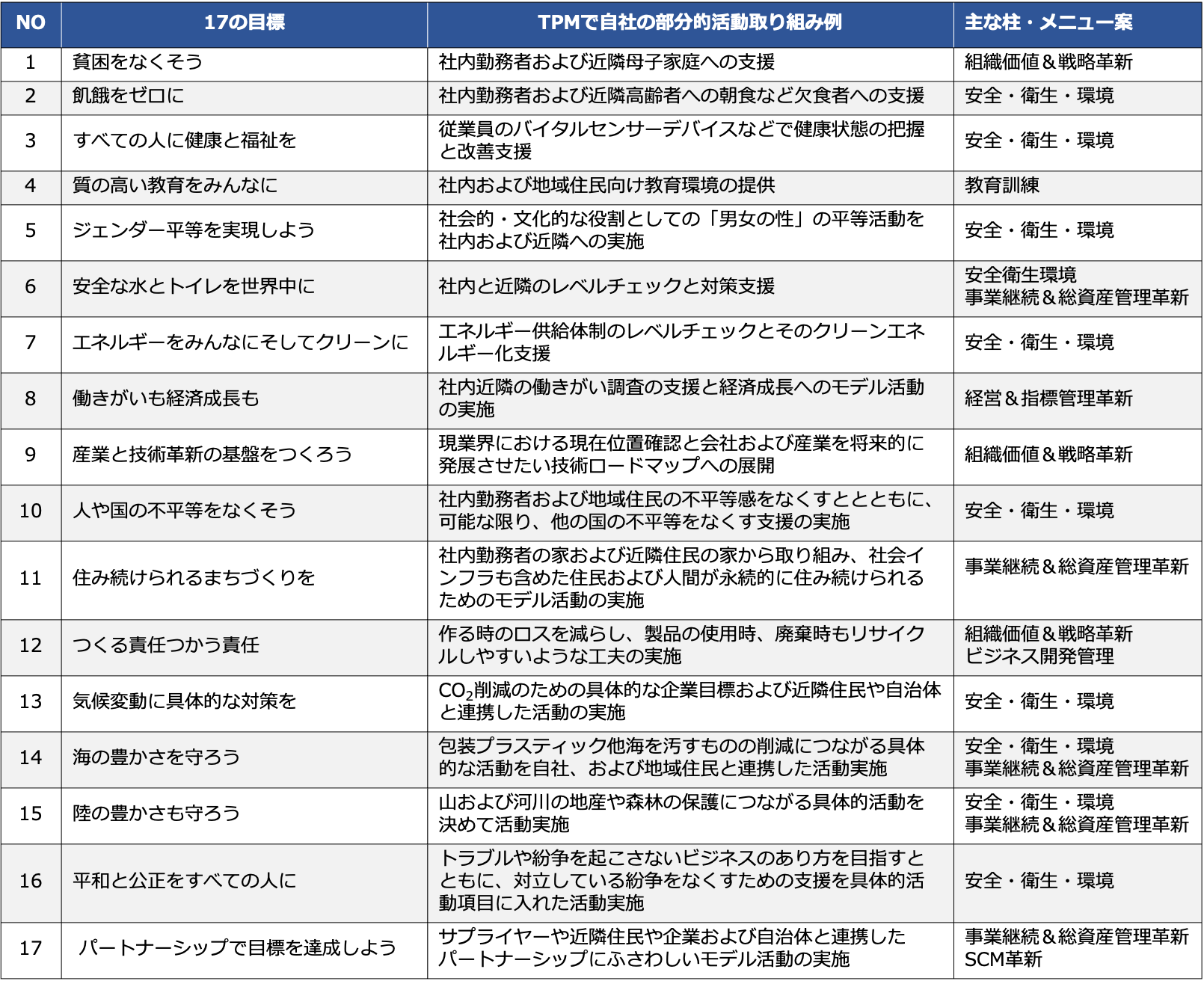

⑥TPMとSDGsの融合

TPM活動の安全・衛生・環境活動とSDGs(持続可能な開発目標)は、とても関連が深いと言えます(SDGsについてはすでに、事業継続&総資産管理の回で取り上げたので解説は省略します)。SDGsの活動対象は広いので、TPMの活動としては安全・衛生・環境活動で受けつつ、他の柱やメニューでも関連する17の活動項目に分担して取り組むのが現実的である。

図11はその取り組み例です。これらを参考にSDGsの17項目を除外することなく、少しずつでもいいので企業としてSDGsとTPMの融合に取り組んでいくべきです。

図11 SDGsのゴールに関連するTPM活動項目の例

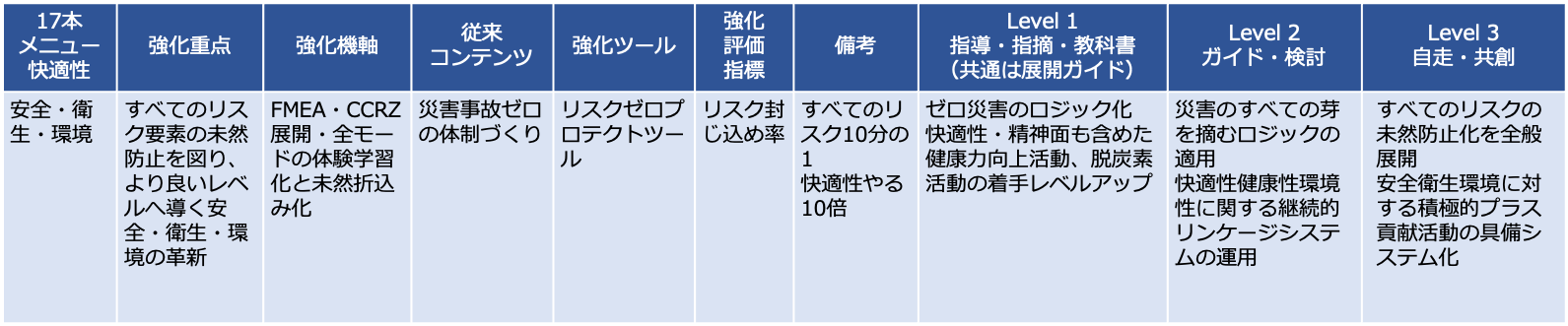

■安全・衛生・環境の各レベル別のねらい

安全・衛生・環境の進化レベルに合わせたレベル別にねらうところとして、図12に一例としてまとめました。

自社の現時点でのレベルに合わせて、レベル1、レベル2、レベル3と挑戦目標を設定し、自社にマッチし、全従業員に貢献できる安全・衛生・環境を展開してください。詳細は割愛しますが、世界に社会的使命を果たしつつ、従業員の明るく健康的な安心できる職場環境を築いていただきたいと思います。

図12 安全・衛生・環境のレベル別にならうもの(例)

TPM革新センター シニア・コンサルタント

白濱 伸也(しらはま しんや)

1984年 JMAC入社。経営・生産・設備・間接領域におけるコンサルティング活動に従事。主要テーマは、経営戦略視点からのTPM展開支援、ビジネスプロセス革新、大幅コストダウン、リーンシックスシグマ展開支援、戦略的ISO9000&14000システム構築支援、生産システム設計、ヘルスケアコンサルティング、ビジネスモデル革新など。近年は、「17本のメニューに基づく新TPM(S-TPM)の推進者として提唱・普及に務めている。共著に『TPM成功の秘訣21』(JMAC)、『工場改善ハンドブック』(JMA)、『TPM展開ガイド』(JMAC)、『病院まるまる改善』(日本医療企画)、著作に『業務改革』(日本医療企画)、『儲ける開発』(JMAC)ほか多数、雑誌への寄稿も多数。

TPM革新センター チーフ・コンサルタント

場家 孝(ばっけ たかし)

2012年 JIPMソリューションに入社。TPMコンサルタントとして、さまざまな製造業を支援。前職は、住宅総合資材メーカーと医薬品製造業に勤め、TPM推進事務局をはじめ、製造現場、生産管理、物流、品質管理、品質保証、開発などの管理監督職を経験し、現職に至る。企業時代の経験を活して、各社にTPM活動支援を実施。支援は、国内をはじめタイ、インドネシア、トルコ、ブラジルなどの工場がある。

TPMコンサルティング事業本部

チーフ・コンサルティングプランナー

山元 康信 (やまもと やすのぶ)

1992年 日本プラントメンテナンス協会入職。JIPMソリューションを経て現職。関西地区でのTPMコンサルティングの支援や関西地区の企業の交流会である「創TPM会」の運営などを実施。