TPMを通したオペレーターの教育 〜教育分科会の取組み〜

事例提供:阪上製作所・船橋工場

阪上製作所・船橋工場のTPM

阪上製作所は1897年に創業、100年以上の歴史を持つ合成ゴムパッキン、合成樹脂パッキン、各種ジャバラ製品の製造および販売を行う会社である。TPMは、船橋工場が2017年に職制モデルで活動を開始、2018年11月にキックオフ大会を実施しており、同社のフロントランナーという位置づけである。2019年に同社の『TPM運用規定』が発行され、TPMの役割は「TPM活動の健全な運営によって要員と設備の体質改善を図る」、TPMの定義は「全員参加の活動を通して一人一人が研鑽努力の基、強いオペレーターとなりあらゆるロスをゼロにすることを目指す」と定められている。

今回は、船橋工場の教育分科会が主導したオペレーター教育について紹介する。

教育分科会の草創期の活動

船橋工場の教育分科会の役割は、「TPM活動の実施に必要な教育のニーズを収集し、教育の立案から実施までを担うこと」である。メンバーは、製造課長1名、保全担当課長1名、事務局5名の7名構成で、月に1回、1時間の定例会合を開催するという形で2018年にスタートした。

最初に取り組んだのは全オペレーターを対象にした『TPM導入教育』で、基本に忠実な「TPM活動の手引き」を作成して、自主保全の第1〜3ステップの導入教育を実施した。

続いて、5Sの重要性についての紙芝居を製作して職場を巡る『5S教育』を実施。紙芝居の最後には、全員(132名)に教育分科会リーダーのお手製雑巾をプレゼントするというサプライズも盛り込んだ。

翌2019年には、チームリーダーの気持ちを少しでも軽くすることを目的に、リーダー予定者を対象に『リーダーシップ教育』を実施。手探りの状態ながら工夫を凝らしつつ、さまざまな教育を着実に展開していった。

教育分科会の転換点

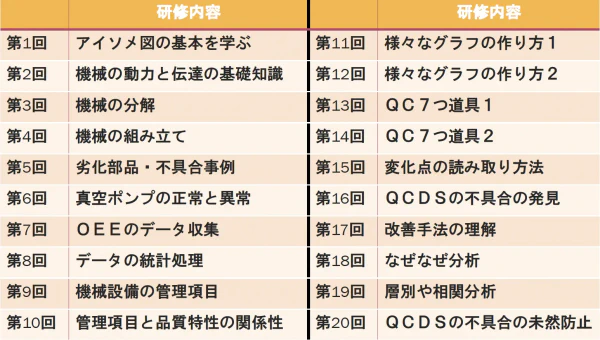

2020年には、『オペレーションエンジニア教育』を実施。対象は係長12名で、1回1時間の研修を全20回行った。これは、誰にどのような教育を行うべきかを検討した結果、機械設備に関する知識の必要性に気づいたためである。

そこで、「実際に自分の手を動かしてやってみる」ことに着目し、真空ポンプの分解・組立を実際に行うといった会議室を飛び出して行う内容も盛り込んだ。すべてが手探りの状態で、資料づくりを行う分科会メンバーも、講師を担当した人も、もちろん受講者も大変だったが、研修後は知識の定着ができているかを確認しながら進めて、なんとか全20回の研修は終了した。しかし、受講者の知識が広まっていくことはなかったという。

この厳しい結果を突き付けられる形となった教育分科会のメンバーは、

- 伝達教育の指示不足

- 受講者の力量のバラツキに対する理解不足

- 伝達教育をするためのバックアップ不足

といった新たな気づきを得られたものの、「わかる」ことと「教える」ことのギャップに大いに苦しむこととなった。

そうした状況の中、段替え工具を間違った方法で使っていたことによるケガが発生した。教育分科会は、すぐさま「工具の正しい使い方」をオペレーター全員に教育する必要があると考え、それを「体験型安全教育」で実施することを決めた。ここを転換点として、教育分科会の活動はドライブがかかっていくことになる。単なる伝達教育ではなく、五感を使った体験型研修へと舵を切ったのである。

現場ニーズに適した教育を展開

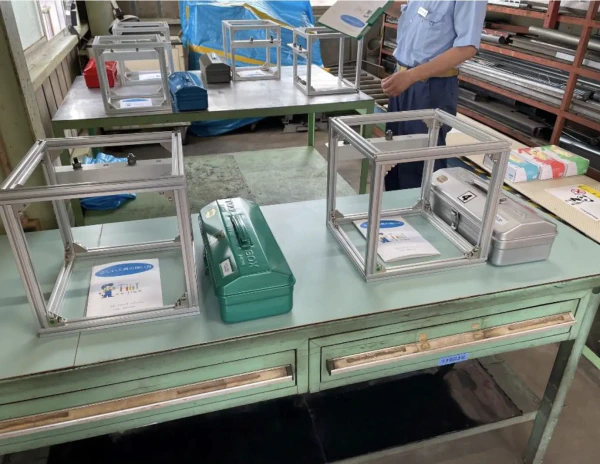

2021年上期に、工具を正しく使用することで思わぬケガや機械の故障を防ぐことを目的とする『正しい工具の使い方』の研修を実施。5Sを意識した手づくりの工具箱や、分科会メンバー製のアルミフレームキット、そして安全な工具の使い方や悪い状態になった工具などを掲載した冊子などを用意して研修にあたった。また、「研修結果自己評価シート」で理解度を調査。このチェックによって、研修を行う側も受ける側も良い刺激を得ることができるようになった。

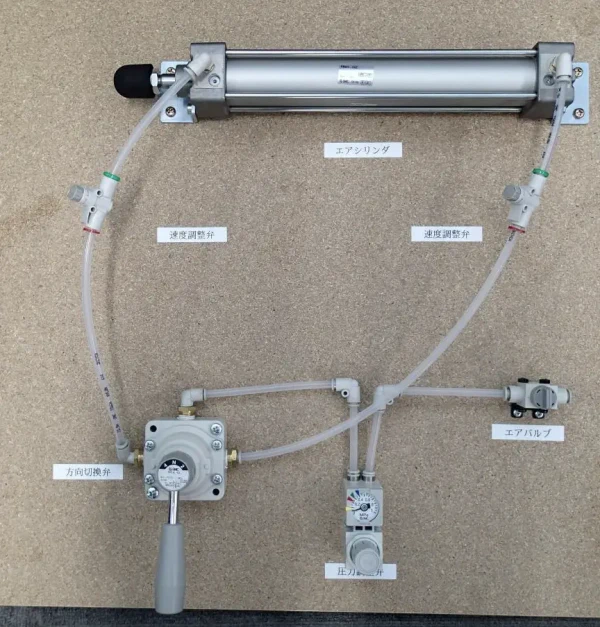

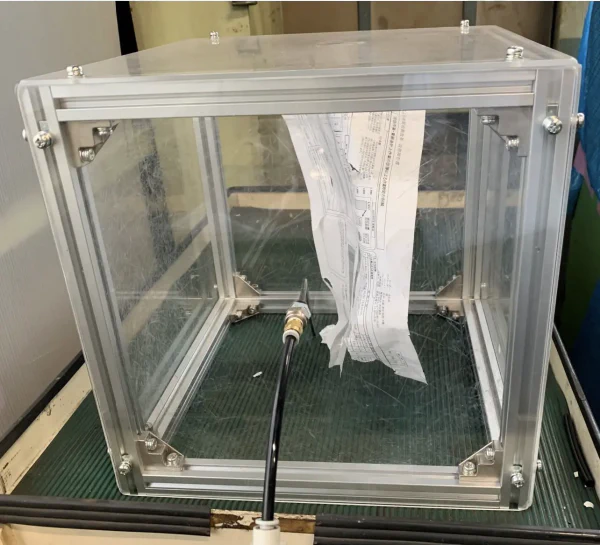

同年下期には正しい使い方を理解し、思わぬけがや機械の故障を未然に防止できる人になることを目的に、『空気圧装置の基礎知識』研修を実施。

エアシリンダーを動かすための装置を製作して、速度調整弁の操作や圧力変更によるシリンダーの動く力の変化を実際に体験してもらうほか、継ぎ手から外れたエアホースから出るエアでコピー用紙がボロボロになる様子を直接見ることで危険を実感してもらう内容とした。そして、研修結果自己評価シートに書かれた感想からは、さまざまな意見を得ることができたという。

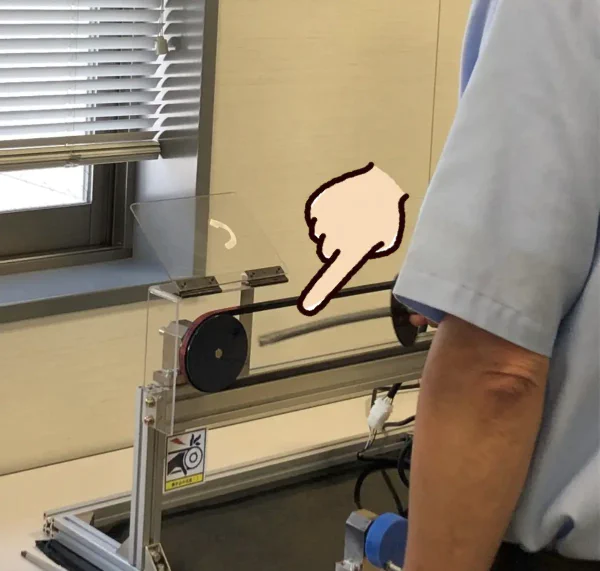

2022年上期に行った『駆動・伝達の基礎知識』では、小学校の教科書を使って楽しみながら理解してもらえる内容を意識して、モーターの仕組みを知るためにクリップモーターを使った実習や、水を張った皿に乗せたアルミホイルが磁石型のペンでクルクルと回る誘導起電力の実習などを実施。また、動いているプーリーとVベルトの間に、指に見立てたゴムチューブを差し込む体験や、壊れたベアリングの「異常音」を実際に耳で聴いて違いを実感することで、事故やケガを防止するとともに、適切な点検で機械の故障を未然に防止できるようになる内容とした。

また、2023年上期は大変な作業や困っていることを自らのアイデアで解決する力をつけることを目的に『からくり改善の基礎知識』研修を実施。「てこの原理」「カムの原理」「動滑車の原理」などを、模型を使って実際に体験することで、さまざまなメカニズムや知識を理解してもらった。

教育分科会の変化がもたらしたもの

こうした活動を通して、教育分科会にも変化が起きた。当初はTPMのテキストから教育のニーズを探していたが、現場やインタビューなどから教育のニーズを発掘する、あるいは自分たちの強みからシーズを探し出すようになった。オペレーターはもちろんのこと、工場自体も教育分科会が展開したさまざまな教育を受け続けた結果、次のような変化が起きたという。

<オペレーターの変化>

- 機械に興味を示すようになった

- 「機械を壊さない」という意識が芽生えた

- 「機械が壊れたら保全担当を呼んで修理依頼」という考えから、「機械の異常に気づき対応する」ようになった

- 「これは自分たちの機械」という意識になった

<工場内の変化>

- みんなが自信を持って話すようになった

- 部門間を超えたコミュニケーションが取れるようになった

- 人の話をきちんと聞いたり、自分の言葉でまとめたりできるようになった

- パソコンが使えるようになった

- 工場内が綺麗になった

- 工場内が明るくなった

- 自分の意見を言う人が増えた

また、教育分科会としても「自分たちで考えられる人」「自発的に発信できる人」「指示待ちから脱却できる人」「今までと同じで良いという考えを払拭できる人」が社内に増えることで、組織が安定して成長できることにつながる——すなわち、研修は技術の習得だけが目的ではなく、『人間力を向上させる』ことであると学んだという。

阪上製作所・船橋工場の教育分科会による取り組みが素晴らしい点は、活動当初から工夫を凝らした教育を行いながらも、その成果が十分でないと判断するや否や、現場にニーズを求め、より良い教材を作成し、さらに必要とされる教育を追求・実践し続けたことである。教育の必要性はあらゆる企業で認知されているが、ここまで徹底できるところは果たしてどれほどあるだろうか。今後も、人間力を向上させる教育によって、阪上製作所は成長を続けていくであろう。

◆

担当コンサルタントのひと言

中西 浩明

TPMコンサルタント

|

TPM活動で「人が育つ」とよく言われています。育成のための「教育分科会」の本当の姿とは、どうあるべきだろうかと、非常に多くの議論を重ねて活動をしてきました。その過程で、さまざまなことに取り組み、模索してきた事例です。TPMを始めて約7年になり、いよいよ人材が育ってきていると実感できます。TPMでの教育を担当されているみなさんにとっても、期待できる活動内容となっています。 |

本稿は「第11回 ものづくり・現場力事例フェア」(2024年3月開催)で発表された「TPMを通したオペレーターの教育〜教育分科会の取組み〜」の内容を編集部で再構成したものです。