自主保全活動による自動切削機の生産性向上

事例提供:阪上製作所・船橋工場

阪上製作所・船橋工場のTPM

阪上製作所は1897年に創業、100年以上の歴史を持つ合成ゴムパッキン、合成樹脂パッキン、各種ジャバラ製品の製造および販売を行う会社である。TPMは、船橋工場が2017年に職制モデルで活動を開始、2018年11月にキックオフ大会を実施しており、同社のフロントランナーという位置づけである。2019年に同社の『TPM運用規定』が発行され、TPMの役割は「TPM活動の健全な運営によって要員と設備の体質改善を図る」、TPMの定義は「全員参加の活動を通して一人一人が研鑽努力の基、強いオペレーターとなりあらゆるロスをゼロにすることを目指す」と定められている。

自主保全第1ステップの活動

今回紹介するのは、自動切削機の「広範囲に飛散するバリ問題」と「慢性化した設備のチョコ停問題」をテーマに、設備の健全化を目指した第四課第二係4ー2チームの自主保全活動である。目標は「自動切削機のチョコ停を改善し切削生産性を上げて、人がいなくても動く『自働化』を目指そう」で、期間は2022年9月から2023年6月、メンバーは船橋製造部第四課第二係4名と製造技術第二部第三課1名の合計5名で活動に取り組んだ。

対象設備は、パッキンのバリを切り落としたり、切削面にエッジをつくる自動切削機17号機である。改善前のデータは、生産性:457.1個/h、可働率:57.2%、非可働率:42.9%、平均サイクルタイム:5.8秒、性能稼働率:81.5%、1日平均切削数:3195個であった。

第1ステップでは、初期清掃とエフ付け・エフ取りによって設備の不具合を見つけ出し、その復元・改善と基本条件の整備(清掃、給油、増締め)を実施した。エフ付けの結果は、白エフ146件、赤エフ7件の合計153件で、内訳を確認すると「壊れている(劣化)」が最多の86件で全体の56%を占めており、多くの設備劣化を放置していたことが判明した。見つかった劣化と対策例の一部を以下に示す。

- 配線の絡まり=配線をまとめ直し、スッキリ見えるように配置して、どの配線に不具合が起きても辿れるようにした

- 治具置き場の非固定化=プラスチック ダンボールで各治具の形をくり抜き、それぞれの配置を固定して「見える化」することで探す時間等をなくした

◆自主保全第2ステップの活動

第2ステップでは発生源困難個所マップを作成して、第1ステップで見つけ出した不具合の発生源を改善して、基本条件を守りやすくする対策を実施した。

ここで取り組んだ対策の代表例が「広範囲に飛散するバリ問題」である。切削の際に切削バリが飛散して、多くの発生源困難個所の原因になっていることが判明したのだ。また、外径のバリは主に設備の外など広範囲に飛散することが多く、汚れの発生源となっていた。

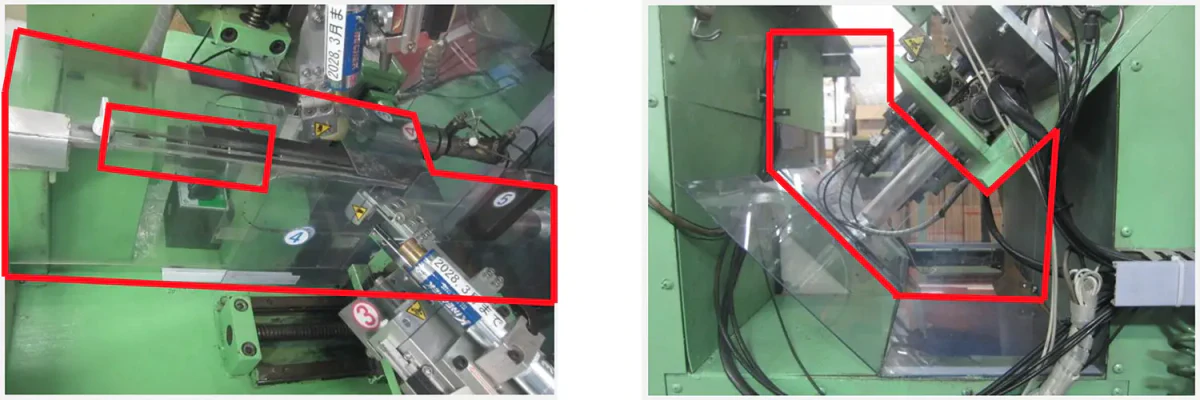

広範囲に飛散するバリの対策をメンバー全員で考え、主軸の周囲にアクリル板で作成したカバーを取り付けた。また、主軸の反対側にも切削バリが少量飛散していたので、同様にアクリル板のカバーを設置した。

このバリ飛散防止カバーの設置によって、バリの飛散量は1日平均が62.6gから0.58gと99.1%減少、清掃時間は1日平均192秒から25.7秒と87%減少を達成した。

この他にも、設備の隙間を埋めるなど、さまざまな改善を実施した。

自主保全第3ステップの活動

日常点検の効率化

第3ステップでは日常点検を見直して効率化を図った仮基準と、第1〜2ステップ活動で整備した基本条件を元に、設備の弱点を洗い出して現象の調査を行い、生産性が低下していた要因を見つけて対策を行った

従来の日常点検は9項目だったが、可動部をまとめて確認して一部の項目を定期交換に変えるなどして5項目に減らした。その結果、点検時間を平均124秒から平均92秒と32秒短縮させた。

さらに、仮基準作成に伴って日常点検を誰でも行えるように、点検個所や点検方法を記した資料を作成。さらに、設備にも資料と同じ番号を貼り付けて、資料と突き合わせながら日常点検を行えるようにした。

個別改善事例①:パーツフィーダーのチョコ停改善

基本条件の整備後に、自働化を妨げる設備の弱点の洗い出しを行った結果、他の切削機と比べてチョコ停が目立っていたので、その改善に取り組むこととした。

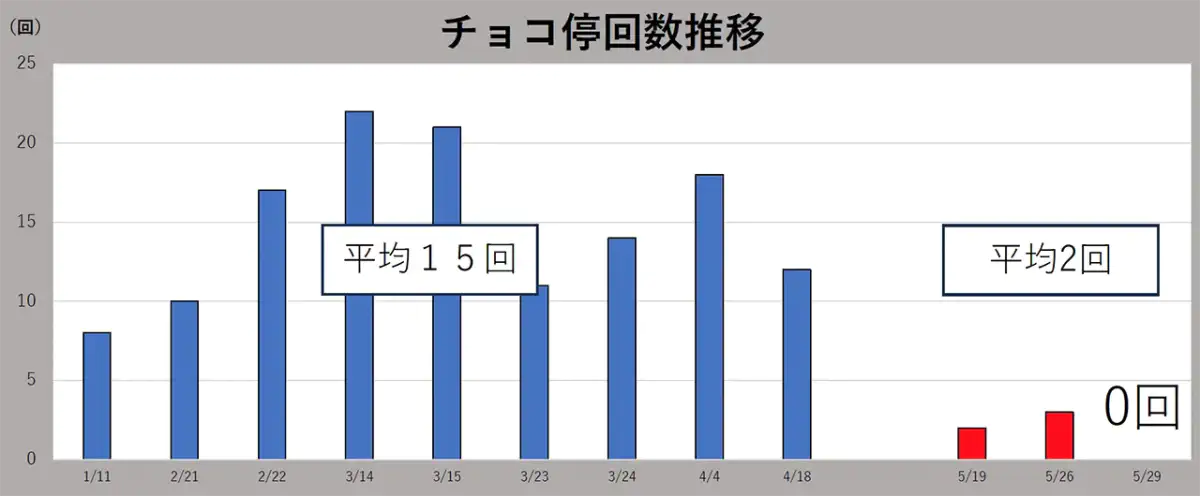

まずチョコ停回数が212回(59%)ともっとも多かった、パーツフィーダーの個別改善を行うこととした。パーツフィーダーでのチョコ停は、製品の大きさや種類によって作業者が流量調節ツマミでエアの強弱を変えて製品を間引き、供給を安定させる「選別エア」のエア流量の調節不足が要因の大半を占めていた。そこで、同工場の教育分科会が実施した社内研修で「速度調節弁で流量が調節できる」と習ったことを活かして、目盛り付きの速度調節弁を選別エアの3ヵ所それぞれに設置して、流量を数値で調節できるように「見える化」したことで、常に同じ条件・設定で作業ができるようになった。この改善により、平均チョコ停回数を14回から2回まで減らすことができた。

個別改善事例②:シュート部のチョコ停改善

次にチョコ停回数が107回(30%)と多かったのが、シュート部でのチョコ停だった。下り坂になっているシュート部の途中で製品が止まってしまうというチョコ停で、その原因は製品表面のベタつきであった。そこで、製品を洗濯ネットに入れて洗濯機で洗い、ベタつきを落とす工程を追加した。

その結果、作業者の実時間(はり付き作業時間)が157分から3分に短縮された。実は、洗濯工程を追加したことで選別エアのチョコ停が起きるという事態が起きたのだが、個別改善事例①の効果でそのチョコ停を減らすことができて、ほぼ手がかからなくなった。この改善により、平均チョコ停回数が15回から2回まで減らすことができた。

自主保全による改善成果と学び

第3ステップによる改善成果を改善前データと比較すると、生産性:457.1個/h→520個/h、可働率:57.2%→87.4%、非可働率:42.9%→12.6%、平均サイクルタイム:5.8秒→5.8秒、性能稼働率:81.5%→94.8%、1日平均切削数:3195個→3641個と、軒並み大きく向上した。

自主保全活動の実践によって、第1ステップでは「設備が綺麗になると汚れや破損を気にかけるようになり、綺麗さを維持する気持ちになること」を体感し、第2ステップでは「普段では見ない設備のいろいろな個所を見ることで、いつも使っている設備でも意外と知らないことが多いこと」に気づき、第3ステップでは「設備の弱点を“仕方ないもの”と考えなくなり、対策を取ることで生産性向上に繋がること」を学んだという。

また、リーダーは「自分が全力で活動していけばメンバーがついてきてくれて、チームとして良い活動ができること」を学ぶとともに、「頑張ると楽しい」ことを実感したそうだ。

チーム内で問題を洗い出し、アイデアを出し合い、生産性を向上させ、設備も見違えるほど綺麗にすることができた。また、自主保全による改善活動を通して、リーダーとメンバーの考え方や行動が大きく変容した。このような現場を擁する船橋工場は、人と設備の体質改善をさらに強力に推進し続けることだろう

◆

担当コンサルタントのひと言

中西 浩明

TPMコンサルタント

|

TPMを開始して約7年、みんなで協力して基本に忠実に推進している現場です。今回は、自主保全を丁寧に進めることによって、チョコ停ゼロを達成し、それによって大きく生産性向上を図れた事例を発表してもらいます。スタンドアローンですが、チョコ停や段取り替え、故障が生産性に大きく影響する設備を対象としました。自主保全でこれらの要因解析まで踏み込んで改善していった非常にすばらしい事例です。 |

本稿は「第11回 ものづくり・現場力事例フェア」(2024年3月開催)で発表された「自主保全活動による自動切削機の生産性向上」の内容を編集部で再構成したものです。