オペレーターの私たちがおこなう環境貢献活動

事例提供:RP東プラ・関東群馬工場

RP東プラ・関東群馬工場の活動

RP東プラは1955年に設立され、プラスチック成形品の設計、開発、製造、販売を主として、国内13拠点、海外3拠点で事業を展開する会社である。

昨今、気候変動、海洋プラスチックなどが社会問題となっているが、石油由来のプラスチックを成形加工する同社にとって環境に配慮した事業活動が最重要課題となっており、経営目標として『環境貢献型企業』を掲げている。

本事例は経営目標達成に向けて、多くの電力を使用してPETシートおよび汎用樹脂シートの押出成形を行っている関東群馬工場のオペレーター自身が、作業をしながら気づいた自分たちの職場の電力のムダについて調査・解析を行い、必要以上に消費されていた電力の削減に取り組んで成果を上げた活動である。

RPT(TPM)活動の展開と省エネ活動テーマの選定

関東群馬工場は2007年に竣工、2015年の全社改善活動であるRPT(TPM)活動キックオフ後からは、工場長も参加しての初期清掃にはじまり、清掃困難個所対策でのワンタッチ化や、点検困難個所対策におけるシースルー化など、成果をあげつつ活動を進めてきた。さらに、2019年からは自主保全士の資格取得の推進、2020年には群馬保全道場を開設して保全教育の実践、2021年にはIoTを活用した予知保全に取り組むなど、着実な成長を遂げてきた。

このようなRPT(TPM)活動の展開によって現場力の向上は実現されてきたが、昨今の原油価格の高騰が電力費を直撃する状況となり、同工場においても原価を圧迫する要因となってきた。

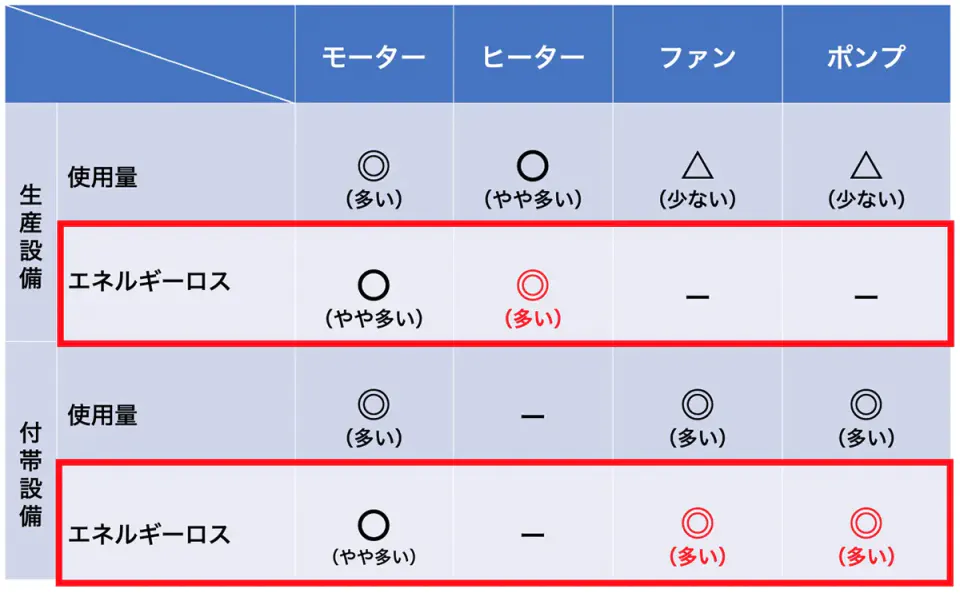

そこで現状把握を行ったところ、生産設備で64,561kWh/月、付帯設備で44,452 kWh/月、合計109,013 kWh/月の電力を消費していることがわかった。また、生産設備ではヒーター、付帯設備ではファンおよびポンプでエネルギーロスが多いことも明らかになった。そこで、省エネ活動のテーマとして「消費電力量10%削減」を選定、生産設備のエネルギーロス低減と付帯設備の動力費削減に取り組むこととした。

▲生産設備と付帯設備の消費電力量

❶生産設備の省エネ活動:ヒーター熱エネルギーロスの低減

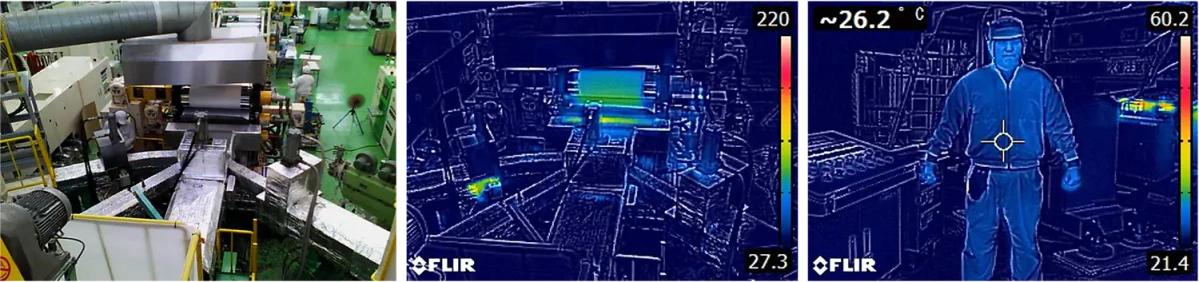

ヒーター熱エネルギーロスの低減に向けて、まずは現状把握として作業環境の状況を確認した。作業エリアでは、200℃を超える押出機がむき出しの状態で放熱していた。また、作業後には作業服の温度が約60℃にまで達していた。過去において、ヒーターに断熱材を施工したが、「複雑な個所への装着が困難」「一度外すと復元が困難」「コストが高い」といったデメリットがあった。また、断熱材の施工がない場合と比較すると、作業服の温度は10℃ほど下がるものの、放射熱の影響は大きいものがあった。

1次対策として、伝熱と空気の特性を踏まえたうえで断熱材を改めて検討し、高密度発泡コットンを利用した「3層カバー」を試作して施工したところ、消費電力量の大幅な削減が見られた。しかし、使用期間が数カ月になると表面温度の上昇が見られ、特に上面での上昇が目立ち、断熱材の高密度発泡コットンが炭化するという問題点が明らかになった。

そこで、2次対策として炭化したカバーの材質変更を行い、残された個所に対するカバーの製作と施工に取り組んだ。また、脱着性を考慮してボルトレス構造とした。

こうした対策によって、消費電力量の35%削減を達成し、約4,000kWh/月の節電効果をもたらすこととなった。また、自分たちで対策を行うことで、総工費約30万円とコストを抑えることもできた。

<対策前>

<対策後>

▲生産設備の省エネ対策の成果

❷付帯設備の省エネ活動①:吸排気ファンの稼働見直しによる動力費削減

同工場では食品関連の製品を取り扱っているため、場内では吸気としてクリーンエアの供給と排気を行いながら、空気循環を行っている。排気量よりも吸気量が大きいことで陽圧化を図り、外部からの埃や虫等の侵入を防止している。しかし、吸気はフィルタの目詰まり等による低下が、また排気は工程により増加する場合があり、それらが重なることで必要な陽圧値である5Paに満たないことがあるほか、必要以上の吸気を行うこともあるため管理が不可欠であった。

そこで、排気の中から排煙に着目して、排気量を減らしながら排煙効率を上げることにより、吸気ファンの一部を停止できないかと考えた。排煙の風速・風量を測定してみると平均風速が0.43m/sと低く、排煙効率が悪いことがわかった。さらに、ファンの周辺がドレンで汚染されていることも判明した。これらの解析から、省エネと排煙効率向上に加えて、環境保全の視点からドレンをなくすように排煙方式そのものを見直すこととした。

上記3点の改善テーマに対して、以下のような目標を置いた。

- 省エネ:ハイパワーかつ省電力を目指して、消費電力10%以上削減

- 排煙効率向上:ダクトを局所化する設計で、風速1m/s以上、風量50%削減

- ドレン除去:場内でドレンをキャッチすることにより、場外ドレンの100%削減

段ボール模型でダクトを製作して風速確認を繰返し行うほか、ファン選定においてはデモ機をレンタルして試験評価するなどシミュレーションを重ねた。その結果、局所化したダクトの近くにファンを設置することにより要件を満たせることがわかった。

そこで、自分たちで製作した局所化ダクト(面積:2.7m2→0.38m2)を、取付け位置などを工夫しながら設置して排煙効率を確認したところ、平均風速:0.43m/s→1.2m/s(約2.8倍)、風量:1.17 m2/s→0.46 m2/s(61%削減)、消費電力:3.7kW→1.5kW(41%削減)となり、節電効果として約1,600Wh/月を達成することができた。また、ドレンパンの清掃作業はあるものの、クリーンな空気のみを場外に排出することができるようになった。

▲自作した局所化ダクトの設置

❸付帯設備の省エネ活動②:循環ポンプの稼働見直しによる動力費削減

次に、循環ポンプを長時間停止した後の再稼働で水漏れが発生しており、その防止策として長期停止中もポンプを止めていない状況だったので、ポンプの稼働見直しによる動力費削減に取り組んだ。

水漏れするメカニズムを解析すると、ポンプの長期停止中に軸シールの摺動面における固定環と回転環の間に不純物が固着して、再稼働すると破損が起こることが原因ということがわかった。

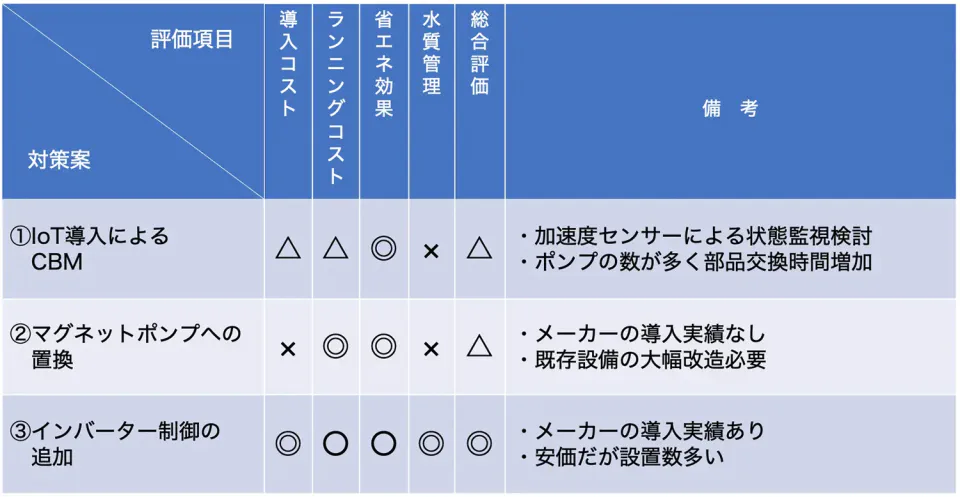

そこで対策案として、

- IoT導入によるCBM

- マグネットポンプへの置換

- インバーター制御の追加

の3案を検証した。その結果、「3.インバーター制御の追加」がポンプを運転したまま出力制御ができ、加えて導入コストや水質管理に優れ、ランニングコストや省エネ効果にもメリットがあることが確認できた。

▲対策案の検討

まず1次対策として、1基のポンプにインバーターを取り付けてボリュームで周波数を調整したところ、運転状況に応じた調整が必要で時間がかかってしまった。そこで2次対策として、低速/高速をスイッチで切り替えることができるようにして、4基のポンプすべてにインバーターを取り付けることとした。設置の際に周波数をどれくらい下げられるかを調査して、25Hzを下限値に設定して運用した。その結果、消費電力は4.6kWから1.7kWと64% 削減、約2,240kWh/月の節電効果を得ることができた。

活動の成果と今後の課題

省エネ活動の目標を「消費電力量10%削減」として活動に取り組んだ結果、生産設備のエネルギーロス低減においては、ヒーター熱エネルギーロスの低減活動で23.5%削減(削減量4,000kWh/月)を達成。また、付帯設備の動力費削減においては、吸排気ファンの稼働見直しによって12.3%削減(削減量1,600kWh/月)、循環ポンプの稼働見直しによって14.9%(削減量2,240kWh/月)を達成した。これらの活動によって、合計17.4%削減(削減量7,840kWh/月)、機械1台当たりの月当たりの使用電力量は7.2%削減、CO2排出量換算で約2.9トンの削減となった。

また、費用対効果を見ると、3つの改善活動でかかった約105万円の初期費用は7カ月で回収でき、年間で約200万円の効果が得られることとなった。さらに、活動に取り組んだ現場オペレーターたちが達成感を得られたことが、効果金額以上に大きな成果となった。

今後は、他ラインや他工場への横展開、PLCなどを用いた吸排気量の自動調整、省エネ・省資源の追求などに取り組んでいくという。経営目標である『環境貢献型企業』を目指して、さらなる環境負荷の削減に邁進していく同工場の今後の活動が、大いに期待される。

◆

担当コンサルタントのひと言

岩切 廣海

TPMコンサルタント

|

RP東プラでは、経営方針で環境貢献型企業を目指しており、全社一丸となって取り組んでいます。活動のメインを担っている関東群馬工場では、エネルギーロスに着目した改善を現場のオペレーターの方々が実施しました。重点志向を取り入れ、メイン設備と付帯設備の電力ロスを明確にしたうえで改善策を見出した、すばらしい事例です。 |

本稿は「第12回 ものづくり・現場力事例フェア」(2025年2月開催)で発表された「オペレーターの私たちがおこなう環境貢献活動」の内容を編集部で再構成したものです。