段ボール印刷機故障ゼロへの挑戦~ねじ軸清掃・給油作業こだわり改善~

事例提供:YKK AP 生産本部 黒部越湖製造所

YKKグループはYKK創業者 𠮷田忠雄の「善の巡環」という精神を事業活動の基本に置き、ファスニング事業とAP(Architectural Products:建築用工業製品)事業を中核とした、グローバル事業経営体制を構築している。

YKK APは1957年に設立され、窓やサッシ等の住宅・ビル用商品およびアルミ形材、建材加工用機械、建材部品等の設計、製造、施工および販売をしている。YKK APグループ国内事業の従業員数は約12,900名で、製造拠点は25拠点、7製造所・18工場を展開している(2024年3月時点)。黒部越湖製造所は1976年操業、従業員数約880名で、スライディング窓とその関連部品および建材部品等の製造を担っている。

本事例は、同製造所の機能部品製造課・製函ラインによる、段ボール印刷機故障件数を削減した取組みである。

改善テーマの選定と現状把握

製函ラインでは、多品種少量の段ボール箱を100%受注生産かつ短納期で対応している。しかし、使用している段ボール印刷機において突発故障が頻発していた(ロール軸損傷による停止1,320分、焼き付きによる停止1,000分、ねじ軸焼き付きによる停止720分等)。同設備は1971年製と老朽化が進んでおり、その製造年代ゆえに設備の構造や特性を熟知する技術者が限られ、一般的な保守対応では解決に時間を要し、納期遅延を引き起こすリスクを抱えていた。そこで、改善テーマを「段ボール印刷機故障件数の削減」とした。

現状把握を行うために、まずサークルメンバーが五感に基づく「故障ヒヤリハット調査」を実施したところ、設備内部(給紙部・印刷部・カット部)の異常音が34件確認され、これが故障ヒヤリハットの68%を占めていることが判明した。印刷機の内部は、製品を搬送するためのロールが多数配置され、各ユニットには加工用の刃物や印刷用の印判が取り付けられている。さらに、製品の寸法に応じて調整を行うガイドローラーがあり、これらを駆動させるためのねじ軸やサポートシャフトが備わっている。段替えを行う際に、ねじ軸が回転することで刃物の位置やガイドホルダーが移動し、その間を段ボールシートが通るようになっているが、異常音はガイドホルダーの移動時に発生していた。異常音の発生箇所は、ねじ軸20本、サポートシャフト47本に及んでいた。

次に、異常音の発生要因を調査した。段ボールは基本的に、ライナーと呼ばれる原紙と、ライナーに挟まれる波形の中芯から成る3層構成となっており、段ボールの製造工程において、段ボールシートには紙粉が混入しやすい。段ボールシートを加工することで、シート内部の紙粉と加工時の紙粉が飛散し、これらがねじ軸の潤滑油に混入する。その結果、油切れが促進されて異常音が発生していた。加えて、紙粉が混入した潤滑油はスラッジ(固形化した堆積物)状となり、これがガイドホルダーの移動時や加工時の振動で落下して製品に付着することで、製品不具合を発生させていた(廃棄ロス:10枚/月)。

改善目標の設定

従来の清掃・給油作業は、①油の付着防止(段ボールシートによる養生)、②清掃(エアガンによる吹き飛ばし)、③油塗布(ウエスを添えたスプレー塗布)、④余分な油の拭き取り(油垂れ防止)という手順で行われていた。多数の軸への対応が必要なため177分/月の作業時間を要していた。また、油塗布量が多いと製品に垂れてしまう恐れが、逆に塗布量が少ないと部品の劣化や故障といった問題を引き起こす可能性があり、注意を要する点が多かった。また、作業者ごとの作業時間のバラツキも問題となっていた。

そこで、油切れによる異常音対策として「油切れの撲滅」、作業のバラツキ対策として「清掃・給油方法の標準化」を掲げ、ねじ軸の清掃・給油時間を50%削減の88分/月とすることを改善目標として設定した。

対策立案と実施

①異物受けカバー改善

ねじ軸とシャフトの清掃・給油方法を見直すにあたって、以下の3点についても改善を図ることとした。

- ガイドホルダー移動と連動した、ねじ軸からの異物自動除去

- 潤滑油の自動塗布

- 床面への異物落下防止による床清掃排除

異物を掻き出す機構の案として、

案①:設備にブラシを取り付ける

案②:ねじ軸の溝に搔き出す治具を取り付ける

案③:溝に糸を接触させる

の3案を比較検討した。その結果、治具の工夫が必要という問題点はあったものの、効果が期待できる案②に取り組むこととした。

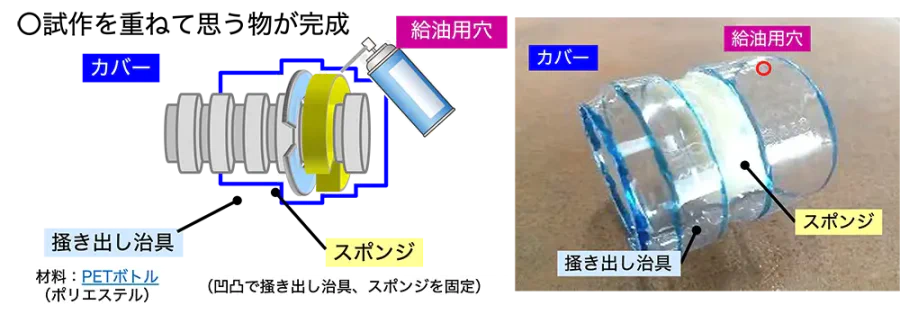

まず、円形状で切れ目を入れた異物掻き出し用の治具(ポリカーボネート板)と給油用スポンジを、ねじ軸に取り付けてみた。しかし、掻き出した異物と余分な油が落下して製品不具合を引き起こす可能性があったため、掻き出し板とスポンジを固定し、かつ掻き出した異物を受けるためのカバーが必要と考えた。

そこで、カートリッジグリースの空き容器を活用して異物受けカバーを試作し、これを掻き出し板とスポンジを取り付けたねじ軸上に設置して検証を行った。その結果、カバー内の異物堆積が目視で確認できない点、および掻き出し治具とスポンジが十分に固定できない点が課題として明らかになった。これは、試作カバーの材質が柔らかすぎたこと、治具とスポンジを押さえるには寸法が不適合だったことが原因と考えられた。

この課題を受けて、異物受けカバーを新たに自作することとした。電気工事で用いられる熱収縮チューブの原理(加熱によりチューブが電線の形状に合わせて収縮する性質)を応用して、身近な材料であるペットボトルで実験を行った。ヒートガンでペットボトルを熱すると収縮することが確認できたので、形状的にもカバーに適していると判断して、ペットボトルで異物受けカバーを製作することとした。

カバー製作にあたり、ペットボトルは種類によって硬さや凹凸、熱収縮特性が異なることから約70本の試作を行い、耐熱性と加工性に優れ、適度な柔軟性を持つコーヒー/お茶のペットボトルを選定した。試作を重ねた結果、カートリッジグリースの空き容器で試作した異物カバーでの課題点が解決された。異物堆積の確認はカバーの透明化によって、また掻き出し治具とスポンジの固定は形に合わせて作成することで、それぞれ解決に至った。

しかし、カバー1個あたりの製作に90分を要し、必要数を揃えるには3,600分が見込まれたため、製作時間の短縮と量産化が次の課題となった。

そこで、ペットボトルに「型」を入れてシュリンクする案を試行した。ベアリングを積み重ねた型では、金属に熱が吸収されてしまいペットボトルが十分に収縮しにくかったが、木の板を積み重ねた型は熱吸収が抑えられ、組み合わせでさまざまな形に対応でき、成形しやすいことがわかった。さらに、「型とペットボトルの固定方法」「加熱時の適正温度設定」といった標準化を行うことで、カバー製作時間は90分から15分と短縮され、誰でも簡単に作れるようになった。

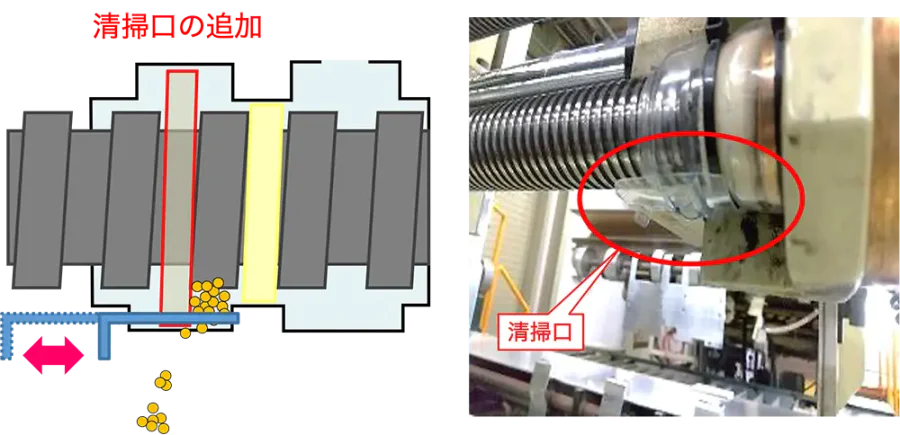

異物受けカバーを取り付けて1ヵ月後に改めて効果検証を行ったところ、異物掻き出し効果が想定以上で、カバー内に大量の異物が堆積していた。これにより、カバーを取り外して行う清掃時間が56秒/本→90秒/本と増加した(一方、給油時間は103秒/本→35秒/本と減少)。そこで、カバーに清掃口を追加して、この清掃口をスライド開閉式とすることで、清掃時にカバーを外すことなく異物のみを排出させることを可能にした。この改善で、清掃時間を16秒/本に短縮できた。

②サポートシャフト改善

ねじ軸の自動清掃・給油改善によって、作業時間57分→17分(68%削減)を達成したことを踏まえ、この改善策をサポートシャフトにも展開して清掃・給油120分→60分(50%削減)を目指すこととした。

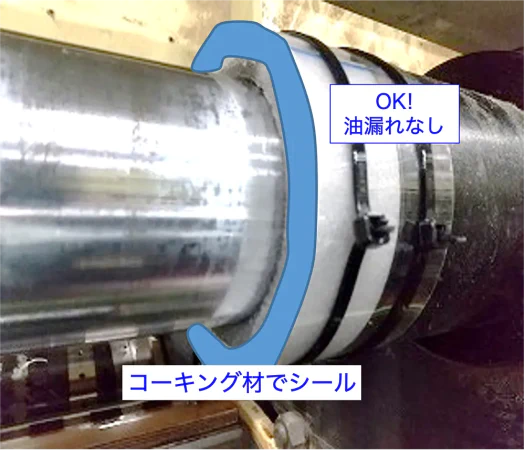

カバー材料の選定を行ったところ、サポートシャフトは軸径が8種類と多岐にわたり、かつねじ軸よりも太いためにペットボトルは使用できないことがわかった。そこで代替案として、プラスチック板にスポンジを貼りつけたものを製作し、これをシャフトに巻き付けるように取り付けてガイドホルダーに固定して効果を検証した。しかし、この方法ではスポンジ端から潤滑油が漏れて、製品不具合を引き起こす可能性があった。そこで、円形カバーを製作してスポンジの端に取り付けてみたところ油漏れは防止できたものの、円形カバー製作に時間を要するため不採用とした。次に、スポンジ端にコーキング材を塗布したところ、油漏れを防止でき作業も簡単にできたため、この方法を採用することにした。

この結果、サポートシャフトの清掃・給油時間が120分/月→31分/月(75%削減)と大幅に短縮となり、目標を達成することができた。

改善効果のまとめ

一連の清掃・給油改善の結果、177分/月→88分/月(50%削減)の目標に対して、48分/月(73%削減)と大きな効果を得ることができた。

効果金額でみると、清掃・給油時間削減(129分/月)で92千円/年、軸による故障停止ゼロ(142.5分/月)で2,850千円/年、段ボールの汚れゼロ(10枚/月)で3千円、合計2,945千円/年となった。また、予兆である異常音の発生もゼロを継続している。

また、5W1Hで管理方法を定めて歯止めとし、さらにワンポイントレッスンの実施と、改善メモおよび基準書・点検表の更新を行った。

今回の改善で、ねじ軸の構造や清掃・給油の重要性を再認識するとともに、古い設備に愛着を持ちつつ「見る・聞く・触ること」で設備の状態を把握し、異常に気付くことで設備の維持と長寿命化を図っていく意識が強まったという。また、現場からは「清掃や日常作業が楽になり、社服の汚れも少なくなった」「先輩と若手の意見交換により、さまざまな視点で改善を実施するスキルが身についた」といった声があった。

今後は、ライン内の設備に対する水平展開を計画的に実施して故障ゼロにこだわり、お客様への安心・安定供給を継続していく。

◆

担当コンサルタントのひと言

大崎 秀夫

TPMコンサルタント

|

製函工程の段ボール印刷機の故障をゼロにするために、現状把握から試行錯誤で清掃や給油方法を改善した事例です。対象となった印刷機は古い設備で、突発故障が多く発生していましたが、さまざまな対策案を粘り強く試しながら、「故障ゼロ」を達成。現状把握から歯止め策までの一連の活動が、とても参考になる事例ですので、推薦しました。 |

本稿は「第12回 ものづくり・現場力事例フェア」(2025年2月開催)で発表された「段ボール印刷機故障ゼロへの挑戦~ねじ軸清掃・給油作業こだわり改善~」の内容を編集部で再構成したものです。