構成要素展開に基づいた点検強化による故障件数削減

事例提供:敷島製パン・犬山工場

敷島製パン株式会社は愛知県名古屋市で1920年6月に創業した、パン・和洋菓子の製造・販売を行う企業である。犬山工場は1967年5月に犬山市で操業を開始しており、従業員381名で144アイテムを生産している(2024年8月時点)。

本事例は、同社犬山工場が「構成要素展開」を用いて、専門保全と自主保全の担当振分けの明確化、点検周期の見直し、点検個所の漏れ防止による予防保全を行い、故障件数を削減した取り組みである。

犬山工場におけるTPM活動の推進

犬山工場は1993年にTPMパートⅠをキックオフして、1997年に優秀賞第1類を受賞。その後も1998年にパートⅡをキックオフして2001年に優秀継続賞受賞、2002年にパートⅢをキックオフして2007年にTPM特別賞受賞、2008年にパートⅣを、2012年にパートⅤをキックオフして2017年にTPM優秀賞カテゴリーA受賞と、着実にTPM活動を展開してきた。

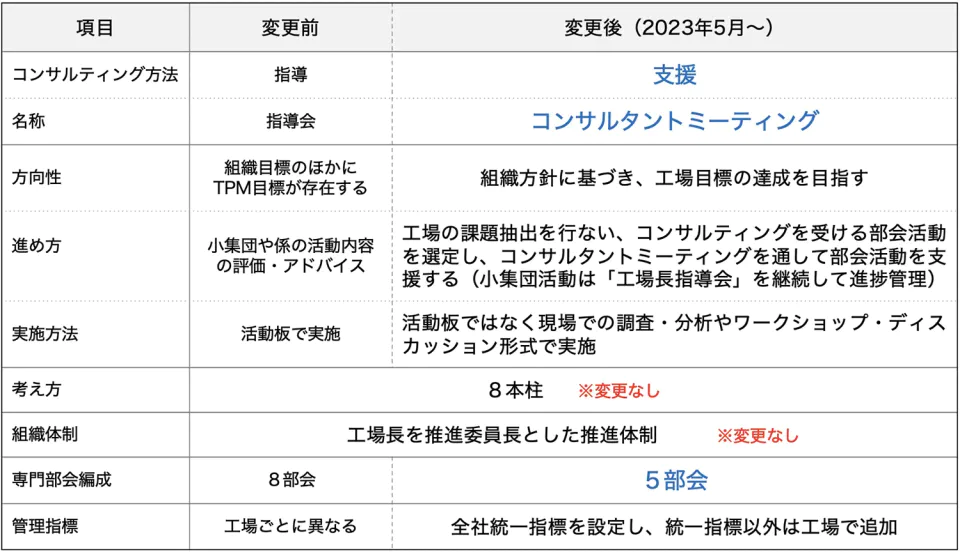

同社では工場長を推進委員長とした推進体制で、TPM8本柱を基本の考え方として8つの専門部会を設置して、TPM活動を進めている。コロナ禍前(〜2020年2月)はJMACコンサルタントによる「TPM指導会」を月1回実施し、小集団・係・部会による活動説明と評価・アドバイスを受ける活動を行っていた。そして、コロナ禍(2020年3月〜)以降は工場長による「工場長指導会」を月1回実施し、小集団・係による活動説明と評価・進捗管理する活動に切り替えた。

こうした状況の中、時代および環境の変化によって以下のような課題が出てきた。

- TPMの活動時間・活動人員の減少

- 非正規・時短従業員の増加に伴い、同じ役割・同じ教育の実施が困難

- 工場ごとに見られるレベル差

- 社内の知見だけによる活動の限界

そこで、2023年5月からTPM活動を次のように変更した。

また、TPM8本柱に基づいて設けられていた8部会の専門部会を、新たに以下の5部会に見直した。

- 生産革新部会:コスト改善、業務改善/地球環境の対応、廃棄ロス削減/改善に強い人づくり

- 設備保全部会:計画保全活動/自主保全活動/設備に強い人づくり

- 品質管理部会:新製品の品質のつくり込み/既存製品のクレーム0、不良削減/品質に強い人づくり

- 労働安全部会:労働環境の向上/労働災害防止活動の推進/安全教育

- 人材育成部会:多能工化・多様化/人づくり教育

犬山工場の設備保全部会は製造課や設備課を含めたメンバー構成で、故障件数の削減とチョコ停件数の削減をKPIにするとともに、計画保全・故障対策・自主保全の実施率向上等の活動に取り組むこととなった。

食パンラインの故障削減への取り組み

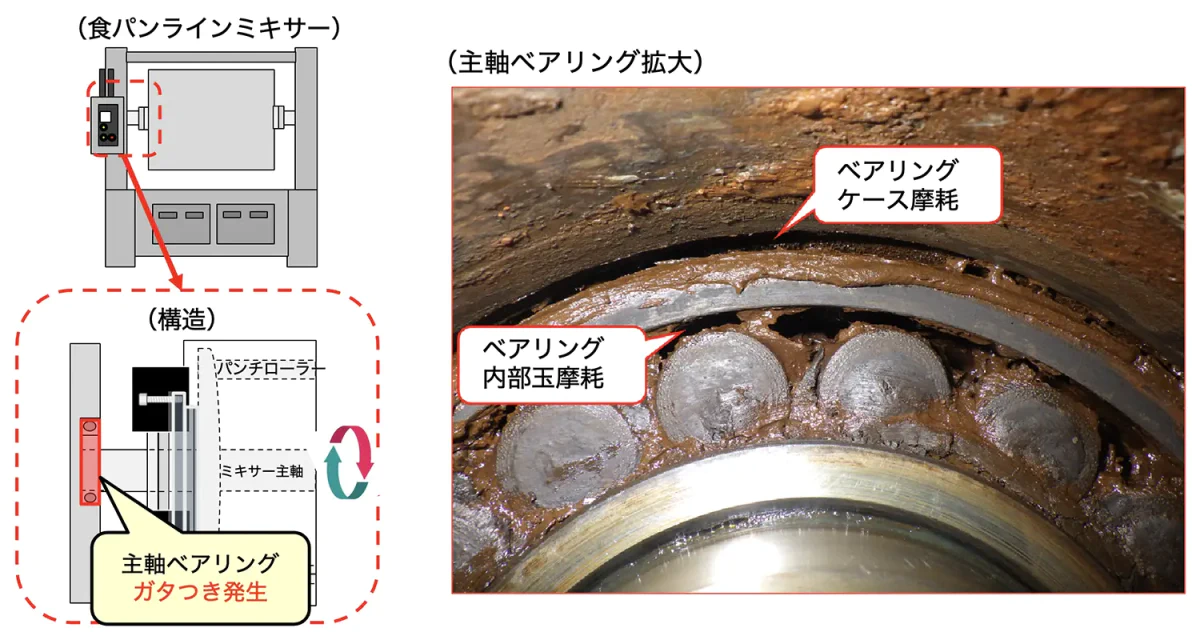

犬山工場では食パンラインの故障比率が43%を占めており、同ラインの故障削減が重要テーマとなっていた。特に、2022年11月に発生した食パンラインミキサーの故障は、予防保全の必要性が強く認識されるきっかけとなった。劣化の放置や基本条件の不備により、主軸ベアリング内のグリス給油量が不足し、摩耗でガタツキが発生したことが原因で、大規模修繕が必要となったのである。

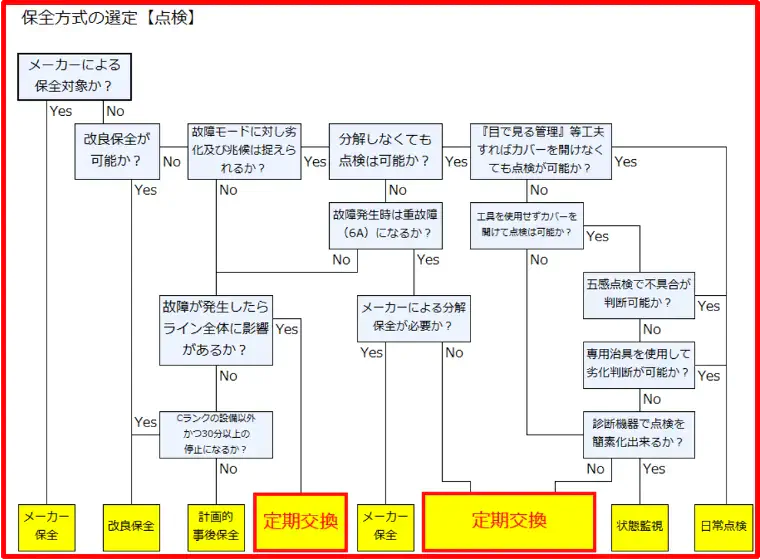

この故障事例をもとに、犬山工場における新TPM活動は設備保全がモデル活動としてスタートすることとなった。そしてコンサルタントミーティングを通じて、保全方式の選定を感覚に頼るのではなくロジックチャートで決定するように変え、「構成要素展開表」を作成していくこととなった。

次に、取り組むべき課題として、以下の3点があげられた。

課題1:本当に必要な点検が抜けている

課題2:点検工数がかかる

課題3:保全知識や技術の伝承が不足し、スキルが低下している

これらの課題への対策と実行計画を下表のように定めた。目標は、食パンラインの故障件数・故障損失金額=前年比20%減(指数)、ならびに同ラインの計画保全実施率・故障対策実施率=100%とした。

活動の実施と成果

最初に設備課を中心とする専門保全メンバーで、対象設備の優先順位付け、構成要素展開、故障モードの明確化、保全方式の選定に取り組んだ。次に、製造課を中心とする自主保全メンバーも加えて、点検方法の検討、保全の効率化検討、基準書の改訂、保全教育の実施、スキル評価、総点検の実施、効果の確認に取り組んだ後、水平展開を行って次設備へと進んだ。

❶構成要素展開

構成要素展開とは、点検の網羅性を確立するために、図面・取扱説明書・仕様書をもとに抜けや漏れがなく、部位や部品の展開を行うものである。そして部品ごとに予防保全情報を確認し、故障モードや点検の内容・方法・周期、保全担当等を表に書き加えていく。

以下に示すのは、最初に作成した食パンラインにおけるミキサー定期点検基準書(案)の構成要素展開表である。部位・部品の細分化によって83件の点検項目となり、点検時間が増加してしまい、保全・点検の効率化を検討する必要に迫られた。

そこで、保全の効率化として以下の対策を講じた。

- オイルゲージの「見える化」:ねじを緩めて取り外していたミキサーの金属カバーに、開閉式の小窓を付けることで点検時間を大幅に短縮

- カバーの二分割化:二人で行っていたカバーの取り外し作業を、カバーを左右に二分割して一人で行えるように省力化

- 電動グリスガンの導入:手動で行っていた9個所のグリス給油を、電動グリスガンを導入することで作業者の負担減・時間短縮

また、点検の効率化として、構成要素展開表を作成した当初は専門保全と自主保全で重複していた点検項目を棲み分け、責任を明確化した。ほかにも、清掃時や日常業務中あるいは専門保全の定期測定で点検できるもの、あるいは周期で定期交換ものなどは点検表に転記しないこととした。

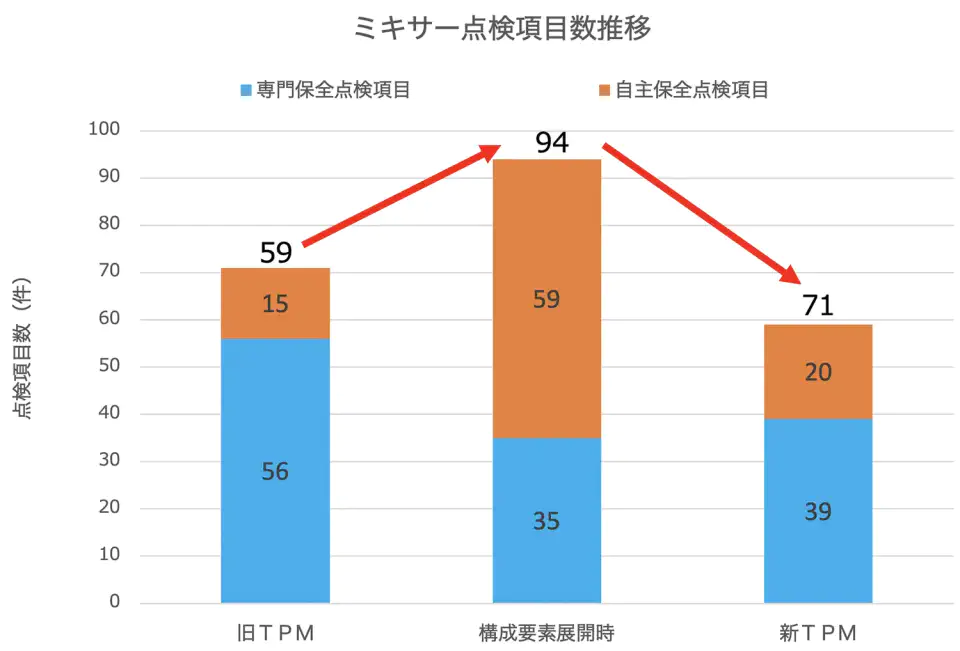

このような修正を繰り返しながら構成要素展開表の見直しを進めた結果、ミキサー点検項目数(専門保全+自主保全)は旧TPM活動時=71件(56+15)から構成要素展開表作成時=94件(35+59;重複項目を含む)と増加したものの、専門保全と自主保全の棲み分けや定期交換への移行で、新TPM活動時=59件(39+20)まで減少させることができた。

以下は、構成要素展開に基づいた新たなミキサーの点検・給油基準書である。保全の効率化とあわせて点検時間は39分/月から約10分/月と大幅な削減を達成した。

❷保全教育・自主保全教育の実施

構成要素展開表と基準書ができ上がり、点検の仕組みは完成したが、専門・自主で共通のスキル向上という課題に向き合う必要があった。専門保全における保全知識・スキル向上については、毎日の巡回点検時に設備課のベテラン課員が、20代の若手課員たちと一緒に点検を行うことで、点検ポイントや兆候の捉え方を伝授している。

また、自主保全活動において主となる、各ラインの班長を対象にリーダー教育を実施。月単位で教育項目を定めたスケジュールに則り、駆動・伝達、締結、電装、空圧・油圧についての教育を進めた。リーダーが主体となって小集団メンバーへの教育を行うために、実機や実物を用いて理解を深めてレベルアップを図っていった。

小集団メンバーへの教育においては、リーダー教育と同様に月単位の教育スケジュールに則り、五感点検に特化したワンポイントレッスンシートを用いて、ラインごとに朝礼の時間等を活用して実施。自主保全スキルを評価した結果、小集団平均スキルが1.4から2.3に向上するなど、着実な成果が表れている。

活動の効果と今後の展開

活動の効果として、食パンラインの故障件数(指数)は目標20%減に対して54%減、故障損失金額は目標20%減に対して43%減と、目標を大きく上回る成果をあげた。また、同ラインの計画保全実施率は目標にわずかに届かなかったものの、故障対策実施率は目標の100%を達成した。

犬山工場は今回、専門保全と自主保全の点検項目の棲み分けやスキル向上に取り組み、確かな効果を得たことを踏まえて、今後は過去事例からの啓蒙(注意報)表示や状態監視モニタによる見える化といったデジタル化やIoTの活用で、さらに点検時間を削減することを志向している。加えて、構成要素展開の全設備への横展開の推進、ならびに専門保全と自主保全スキルのさらなる向上により、故障件数を減らす活動にも拍車をかけていくとのことだ。

◆

担当コンサルタントのひと言

山崎 辰悟

JMAC チーフ・コンサルタント

|

30年ほど前からTPM活動に継続して取り組んでいます。しかし、環境の変化で、従来のTPMがマッチしなくなったため、コロナ明けを契機に「新しいTPM」をスタート。他工場に先駆けて製造部門と保全部門からなる設備保全部会を設けて、重要設備の保全に取り組ました。製造と保全が一体となった活動は、今ではグループ会社含め全12工場で展開中です。業種を問わず参考になる事例なので推薦しました。 |

本稿は「第12回 ものづくり・現場力事例フェア」(2025年2月開催)で発表された「構成要素展開に基づいた点検強化による故障件数削減」の内容を編集部で再構成したものです。