計量機における麦チョコの「入れ目」縮小(個別改善活動)

事例提供:ロビニア

ロビニアは長野県埴科郡坂城町で、1961年に杏・胡桃等の農産物加工を行う東京農産株式会社として創業した。1963年にチョコレート菓子の事業体制を確立した後、1987年に現在の社名に変更、現在はスーパーやコンビニ向けのチョコレート菓子の製造を中心に事業を展開している。

2009年にTPMを開始、2016年には食品安全の規格「FSSC22000」の認証を取得するなど、充実した設備と清潔な環境での製品づくりを通じて、お客様に満足と喜びを届ける安全と安心をテーマとした会社を目指している。

本事例は、TPMにおける個別改善活動の一環として、麦チョコの量り込みロスの減少を目標に、計量機における麦チョコの最善の「入れ目」を見つけて、大幅なコスト削減を実現した取組みである。

TPM活動の推進状況

2009年に活動を開始した同社におけるTPMは、5Sを中心とした自主保全0ステップから始まり、2018年に第3ステップを完了したところで、食品工場としての衛生管理・設備管理に一定の効果を出し、歯止めをかけるところまで進んだ。

2020年からは従来の自主保全ステップ活動から、チーム単位で問題点・課題を解決するTPM活動へと方針を見直して再スタートを切っており、現在はチョコレートを製造する部署である直接部門の6チーム、原料の受入れや製品の出荷などを行う部署である間接部門の5チームの合計11チームで活動を展開している。

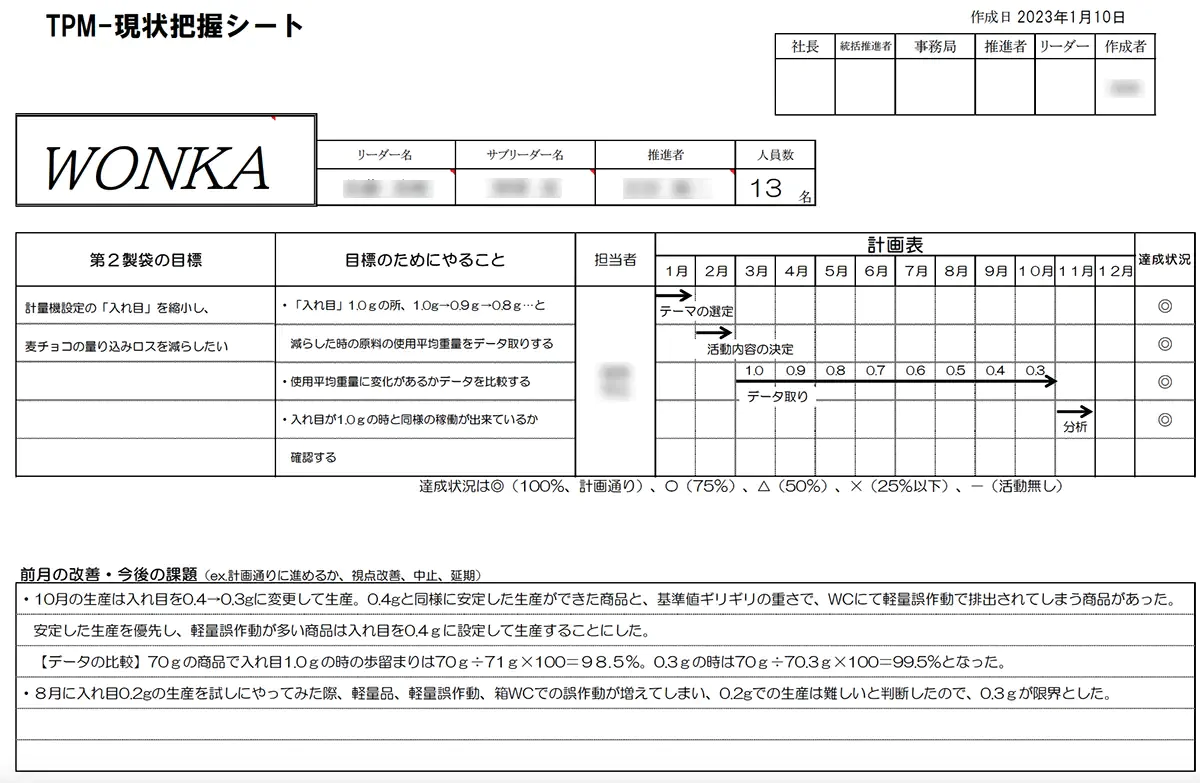

同社のTPM活動における特徴として、「現状把握シート」の活用がある。「現状把握シート」とは、各ラインや全体の目標を決め、目標達成のためにやることは何か、担当は誰か、どのくらいの期間で計画を進めていくか等を明確にするものである。月末には活動内容や改善したこと、今後の課題および進め方を記入して、上長に提出する。そのため目標を立てただけで終わるということがなくなった。また、同シートを活用し始めてから停滞もなくなり、全員参加での活動がよりスムーズになったという。そして、今回の改善活動においても、その働きは欠かせないものであった。

活動テーマの選定

第3製造部では、次のような工程で製品の包装を行っている。

❶ストックタンク(10基):1基あたり1400キロ前後の麦チョコをストックする

❷バケットコンベア:計量機まで麦チョコを搬送する

❸計量機:設定した重量を計量する

❹縦ピロー包装機:ロール状のフィルムを筒状にして袋にする

❺X線異物検出器:石・鉄・ガラスなどの異物を取り除く

❻金属検出器付きウエイトチェッカー:金属異物を取り除いて計量する

❼製函機:段ボールを製函する(下面テープのみを貼る状態)

❽ケーサー(箱詰め):❺❻を通過した製品を箱詰めする

❾箱ウエイトチェッカー;箱詰め製品の重量を計量する(軽量・過量品は排出)

❿仕上げ工程(封函・荷合わせ):❾を通過した良品を封函・印字・印字検査する

⓫仕上げ工程(バンド掛け/パレタイズ):協働ロボットでバンド掛け/パレタイズする

第3製造部の工程において問題となっていたのが、床の振動などで計量にバラツキが発生して、軽い品が出ていたことだった。軽い品が出ると再計量等が大変になるため、あえて多く入る設定にして軽い品が出ないようにしていたのだ。

しかし、計量機が更新されたことに伴い、計量精度が上がってバラツキが少なくなり、設備総合効率も85%前後から93%前後まで向上した。それでも計量のバラツキは残り、基準値の設定だけでは−0.2グラム前後の軽い品が多く出ている状況だった。そこで、「入れ目」という設定を行うことで、軽い品が出ないようにしていた。たとえば、設定値70.0グラムに対して、入れ目1.0グラムと設定して、71.0グラムを目標値として計量することで、軽い品が出ないように計量値を補うのである。また、軽い品が多く出ると包材のロスにもつながるので、その防止も入れ目の役割となる。

計量機の更新後は調整しながら稼働を続け、入れ目を1.0グラムにすることで軽い品が出なくなっていたが、麦チョコの量り込みロスが増えてしまった。そこで、稼働自体は落ち着いてきたことから、入れ目を縮小して軽い品が出ない安定した生産を目指すこととした。

改善の実施と成果

入れ目の縮小と軽い品が出ない安定した生産の実現に向けて、以下のような取り組みで改善に取り組むこととした。

- 入れ目を1.0グラムから毎月0.1グラムずつ減らしていき、1袋当たりの平均重量をデータに取る

- 入れ目を毎月変更したことによる、麦チョコ使用量の変化をデータで比較する

- 入れ目が1.0グラムのときと同様の稼働ができているか、軽い品は出ていないかを確認する

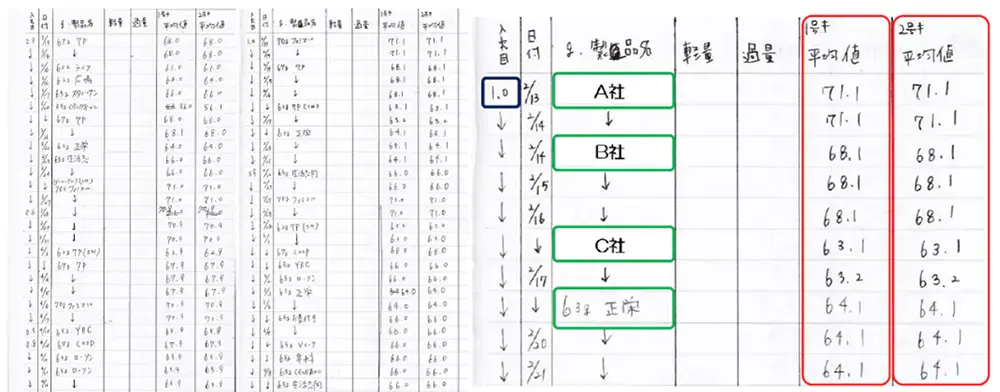

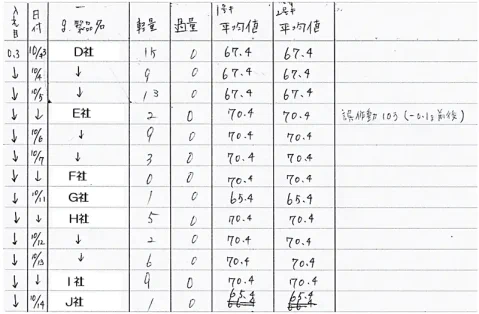

データの収集は、製造日・入れ目・製品名や軽量/過量の個数・平均重量を生産終了後にメモを取るという方法とした。

収集した8カ月間のデータを分析したところ、入れ目0.9〜0.4グラムまで安定した稼働ができていた。しかし、0.3グラムにすると基準値ギリギリとなってしまい、❻の工程で軽量誤作動によって排出される製品があった。そこで、0.4グラムが入れ目を縮小できる限界とした。

1日12時間稼働の場合、12袋×6ボール×1000ケースの生産量となり、70グラム製品の生産時には、入れ目0.4グラムとすることで43.2キロの削減を達成した。パック数に換算すると1日当たり約610パック分の使用量減、麦チョコの金額に換算すると約23,380円のコスト減となった。

改善活動のまとめ

今回の改善活動で苦労した点として、「毎回、生産ごとに平均値の記録を取ること」「製品が15種類ほどあり、回転数や内容量に違いがあること」「月1回生産の製品ではデータが不足して、比較がむずかしいこと」などがあったという。

しかし、今回の改善活動によって目標どおり、ムダな作業を増やすことなく、麦チョコの量り込みロス削減を実現できたことは、継続的に実践してきたTPMによって同社の現場力が着実に向上していることの証左といえよう。

今回の改善活動を水平展開するとともに、より良い生産をさらに目指していくという同社の今後の成長が、大いに期待される。

◆

担当コンサルタントのひと言

中西 浩明

TPMコンサルタント

|

TPMを16年という長い期間にわたって継続している。自主保全はもちろんのこと、現場のオペレーターの方が個別改善に取り組んでいます。なかなかオペレーターの方は、個別改善まで踏み込めない場合もあるかと思いますが、そうではないということがわかると思います。ロビニアさんでは、現場の方がデータの収集から分析まで実施して、改善成果を上げています。ぜひ参考にしてもらいたい事例です。 |

本稿は「第12回 ものづくり・現場力事例フェア」(2025年2月開催)で発表された「計量機における麦チョコの「入れ目」縮小(個別改善活動)」の内容を編集部で再構成したものです。