情報端末を用いた検査機調整手順補助機能作成

事例提供:サントリープロダクツ・多摩川工場

サントリーグループは世界で約270社、従業員数は約4万1500人を数え、飲料・食品、酒類、健康食品などの製造・販売を行っている。サントリー食品インターナショナルを親会社とする、サントリープロダクツ・多摩川工場は缶コーヒー、瓶・ペット清涼飲料水、コーヒー・お茶の原液を主な生産品目としている。

今回の改善事例は、同工場でラベリングからケーシングまでを担当する包装工程において、ラベル不良判定を行う画像検査機の濃淡調整を、サポートツールを自作してオペレーターとしてスキルを習得したメンバーが行えるようにしたものである。

◆無駄ばね削減および検査機調整時間の短縮への取り組み

多摩川工場の製造部門方針の1つとして生産性向上があげられており、部署目標として実瓶検査機の「無駄ばね50%削減」があげられた。無駄ばねとは良品誤検出の総称で、人間の検査では問題のない製品が、製品のブレや設備の照明などの要因で不良品として排斥されることである。製品の性質上、安心・安全な製品を提供するために再投入は行っておらず、排斥品はすべて廃棄となってしまう。

この無駄ばねの排斥割合が多いのが、ラベルやキャップの検査を行う実瓶検査機であった。その内訳の75%がラベルの色味や水滴による誤検知で、年間で100回程度の調整を行っていた。その調整時間は平均12分だったので、それを8分に短縮することも目標とした。

上記の目標を達成するために、以下に取り組むこととした。

- 熟練者の調整手順の具現化による作業の統一化

- 原因特定時間の短縮による早期の無駄ばね削減

- 調整個所の特定サポートによる作業時間の短縮

◆現状解析の実施

❶他工場情報、メーカー見解の確認

まず他工場の状況を確認すると、やはりラベルの色味変化や水滴付着による無駄ばねが発生していることがわかった。

ラベルメーカーに対して、ラベルの色味変化についての見解を求めたところ、「ラベルの色味変化の要因は、設備やインク調合など、さまざまなものがある。また、同一ロットでは大きな差は出ないが、別ロットでは発生しやすい」ということだった。加えて、色味変化の上限・下限のサンプル作成を依頼したが、「パターンが膨大になるため、サンプルは作成できない」という回答だった。

結果として、日々の生産の中で色味変化はどうしても発生するため、検査機で調整する必要があるということが、改めて明らかになった。

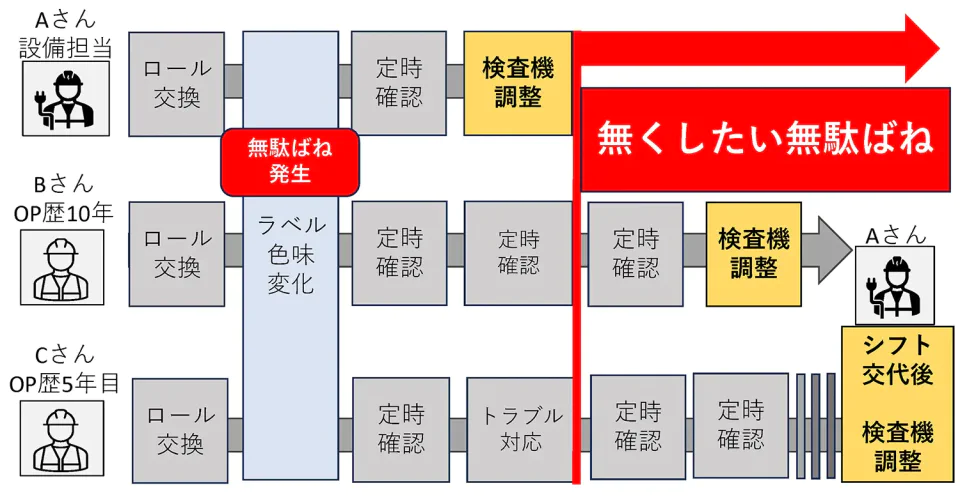

❷無駄ばね発生時の処理の違い

現場では経験などの違いもあって、検査機調整に取り掛かるタイミングや力量が異なっており、無駄ばねの発生から対応完了までの時間が異なることで、排斥本数に差が発生していた。

次に、オペレーターのスキルレベルを調査した。対象者は14名で、12名が検査間の調整が可能で、日常的に調整を行っているのは7名であった。この12名の平均の調整時間が12分であり、熟練度により最大15分の差があった。

日常的な調整を実施していない5名にヒアリングすると、「調整に時間がかかってしまう」「調整方法はわかるが、誤検知以外の要因があると怖い」など、作業に対して不安を抱えていることがわかった。

さらに、調整時の判断基準を調べたところ、オペレーターの裁量が一番大きなものとなっていた。また、調整時に参考とするものも、「手順書」「変更管理シート」「引継ぎ帳」などさまざまであった。他工場でも判断基準はオペレーターの裁量であることがわかり、個々の力量に対して検査スキルのバラツキが発生していることが判明した。

現状把握の結果、以下のことが問題点として明らかになった。

- 包材:他工場でも排斥が発生しており、メーカーでは色味のバラツキは管理できない

- 人:検査機調整が可能なメンバーはいるが、無駄ばねの調整完了までの時間に差がある

- 方法:検査機調整の方法はオペレーターの裁量で行っている

これらのことから、検査機調整の内容をフローチャート化して、熟練者の調整方法を具現化することで、オペレーターによる検査機の早期調整を実現して、無駄ばねの削減を目指すこととした。

◆サポートツールの作成

無駄ばね・調整内容のフローを作成し、フローチャートの検索作業の短縮化、現場での試験運用、評価・システムの改良を経て現場で正式導入、その後に他設備への水平展開という形で進めることとした。

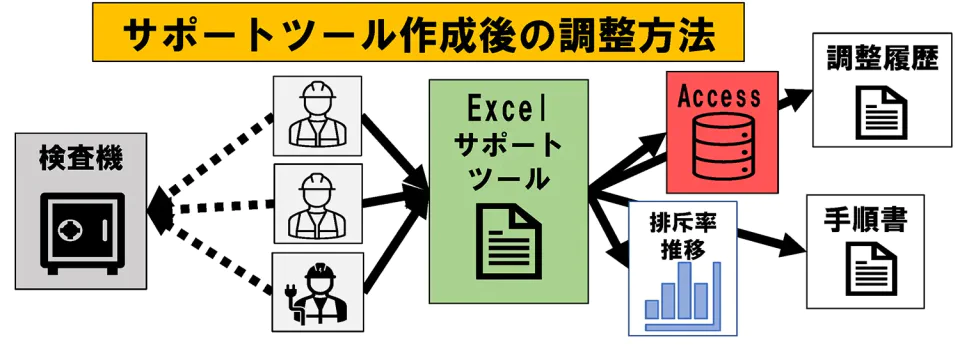

従来の調整方法はオペレーターが手順書や調整履歴を別々に見に行く形だったが、サポートツール作成後はエクセルのサポートツールにまとめて、全員がそれを確認する形とした。利用したのはデータ管理システム「アクセス(Access)」で、手順書や調整履歴のほかに排斥調整後の排斥率の推移も確認できるようにした。文字データのみのファイルのため、エクセルのみの運用と比べて呼出しや検索時間が短くなるというメリットもある。

次に、サポート範囲の選定を行った。ラベルの色味変化に対する検査機の無駄ばねとして、「面積不良」(検査領域の色抽出がうまくいかずに面積の許容値から外れるNG)と「領域ずれ」(ラベルの端が検知できずに検査領域がずれるNG)の2項目を選定した。また、水滴付着の無駄ばねとして、検査機の上流側にあるブロワのエアノズル位置調整などの項目を選定した。

❶対応フローの作成・短縮化

選定した項目に対して具体的な対応方法の質問を行い、対応フローを作成した。これで無駄ばね調整の統一はできたものの、項目は膨大(A4用紙36枚ほど)なものとなった。このフローで対応方法を探すのでは時間がかかり、オペレーターに負荷がかかってしまう。そこで、対応フローを電子媒体で確認・検索できるようにして、検索時間の短縮化を図ることとした。

まず、質問工数の削減に取り組んだ。ウインドウごとに「質問形式」(イエス/ノー)で振り分けていたが、電子ベースにすることで「条件入力」に変更した。また、ウインドウごとの重要度は同じにしているので、検索履歴が多いものを自動的に優先表示する機能を加えた。

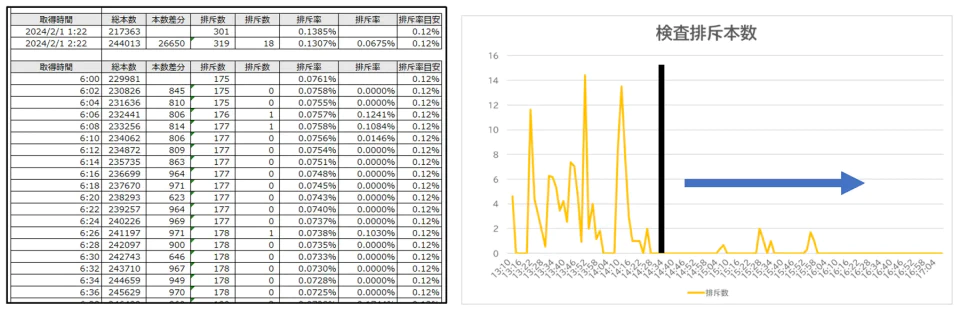

さらに、実施した調整内容の結果を確認するテストボトルを指定して、その記録と排斥率の推移をグラフで可視化できるシートを作成する機能も追加した。

なお、エクセルで質問を作成・アップロードできるようにして、編集や更新が容易に行えることで、現場メンバーでのメンテナンスを可能としている。

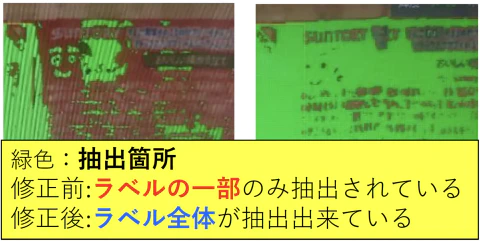

❷試験運用、システム改良の実施

次に、ラベルの色味変化を想定して、ラベル有無の検査を色抽出で行う試験運用を実施した。NGの場合はラベルの一部のみが抽出されているが、良品の場合はラベル全体に緑色が掛かかる状態となる。そこで、サポートツールあり/なしでの検査時間の比較を、スキルレベルが同程度のオペレーターで行った。

その結果、サポートツールなしの場合は、現物の確認:1分、検査画面の確認:2分、検査機の調整:12分、出来前確認:5分、合計で20分かかった。一方、サポートツールありの場合は、サポートツールの検索:2分が加わるものの、検査機の調整:3分となり、合計は13分となり7分もの短縮が図れた。

続いて、評価・システム改良を行った。現場メンバーからの「NG画像の見本があった方が良い」という声を受けて、実際のNG写真を表示できる機能を設けた。また、検査機で触れられたくない箇所は表示せず、選択肢に出ない項目は検証担当者に連絡してもらう形とした。

◆効果の確認と今後に向けた取り組み

実瓶検査機の無駄ばね削減は、目標の50%に対して60%を達成。また、検査機の調整時間も平均12分から8分に短縮して、目標どおり合計400分/年の短縮を実現した。

歯止めとしては、オペレーターのスキル表に「サポートツールを使用して原因を特定できる」という項目を追加。新人や異動してきた人に対する抜け・漏れの防止を図っている。

今回の取り組みにおいては、技術的な面で実装が困難な点があったことや、納期管理が難しかったという苦労や反省もあったものの、検査機のフローチャートを具現化して、調整サポートツールを作成したことにより、作業時間の短縮・確認項目の統一を実現したことは大きな成果であった。

今後に向けては、排斥率増加の発見までの間における排斥がロスとなっているので、早期発見できる仕組みを構築していくという。さらに、他の検査機への水平展開、新人育成機能の追加、電子チェックシートとの連携なども視野に入れて、引き続き活動に取り組んでいる。

◆

担当コンサルタントのひと言

山崎 佳夫

TPMコンサルタント

|

製造の現場では、調整や切り替え作業が課題になることが多かったため、パソコンで作業方法をアシストし、サポートするものを現場でつくり上げた事例です。手順書やワンポイント・レッスンシートにあるナレッジを、場面に応じて質問に答える形式で活用できるようにした取組みです。高価なツールを使わず、現場の経験を活かして、エクセルとアクセスを使って実現しました。 |

本稿は「第12回 ものづくり・現場力事例フェア」(2025年2月開催)で発表された「情報端末を用いた検査機調整手順補助機能作成」の内容を編集部で再構成したものです。