ぐるぐる回し続ける循環型社会と自主保全 ~世のため人のためにエンドレス~

事例提供:アルテミラ・大牟田工場

アルテミラは、1969年に昭和アルミニウム(後に昭和電工と合併)と米国カイザー社との合弁企業として設立され、2022年に現在の社名に変更した、アルミ飲料容器の研究・開発・製造・販売などを行う企業である。本社(東京都文京区)のほか、生産・R&D拠点として、技術センター(栃木)、小山工場(栃木)、富士小山オフィス(静岡)、彦根工場(滋賀)、大牟田工場(福岡)がある。

今回紹介する事例は、大牟田工場においてステップ展開を前・後半に分けて効率的に進めることで、1エリアの自主保全を短期間で完結させた活動である。

◆大牟田工場における自主保全活動の効率的な進め方

大牟田工場は1997年に設立、2004年にTPM活動(SPMⅡ)をキックオフし、2012年度のTPM優秀賞を受賞した。受賞後に社名や組織は変わっているが、自主管理のサイクルを回すことにこだわり続けている。

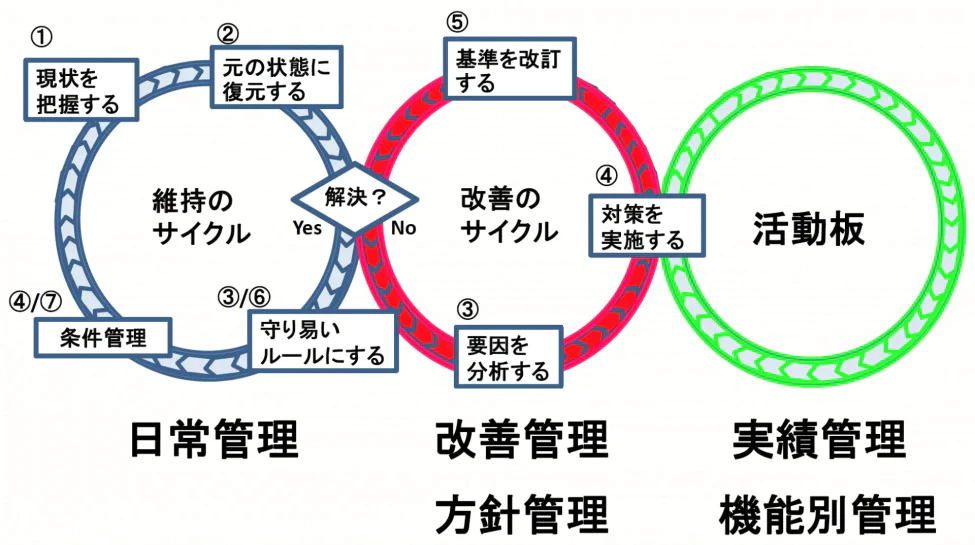

同工場のTPM活動では、日常管理の「維持のサイクル」と改善管理の「改善のサイクル」を回す『8の字展開』に、実績管理の「活動板」を中心に据えたサイクルを加えて、3つのサイクルを回すのが基本となっている。実績の管理を行い、悪い部分を改善テーマにしてQCストーリーや分析手法を用いて解決し、その歯止め内容を守るべき人たちに伝達して、見直した内容に基づいて日常管理を行う――つまり、自主管理でいうところの日常管理・方針管理・機能別管理をアレンジしたものとなっている。

以前は、自主保全活の基本的な手順で活動を進めていたが、ステップごとに診断を受けなければならず、データのまとめや資料作成に時間を要するため、次のエリアに移ろうとしても容易に一歩を踏み出せずにいた。そこで、工場の自主保全分科会のメンバーでミーティングを行い、効率良く進めるための意見を出し合った。その結果、まず繰り返し活動できるエリアを決めて細分化して、1つのエリアの活動を前半と後半のステップに分け、ステップごとに診断を受けるようにした。

まず、自主保全を開始する前準備にあたる「0ステップ」で、第1ステップの進め方と当該エリアの設備について学ぶ。特に、設備の構造図などを作成することで、設備の表面上だけでなく内部からのエフ付けも行い、踏み込んだ自主保全活動をねらう。

0ステップを終了すると第1ステップに進み、総点検を含めたエフ付け・エフ取りをメンバー全員で行う。経験豊富なメンバーが付けたエフを教育資料として、新人に設備の不具合の見つけ方を教えて、不具合発見能力の向上を図る。また、改善しないとエフが取れないものについては、「発生源・困難箇所一覧表」を作成する。

ここまでが前半ステップとなり、活動終了後にステップ診断を受ける。診断に合格すると後半ステップへ進み、発生源・困難箇所一覧表をもとにスタッフや他の課と連携して改善を行い、エフ取りを行う。連携して改善を進めることで、各自の知識と能力の向上を図る。

発生源・困難箇所のエフが取れたら次のステップへ進み、基準書の見直し・改訂を行い、条件設定能力および維持管理能力の向上を図る。ここで後半ステップが終了となり、診断を受けて合格すると1つのエリアが終わる。

そして次のエリアへ移り、また0ステップから活動をスタートさせるのである。このサイクルを回して活動を行うことが、効率的に進める基本的な考え方となる。

◆プリンター工程・第1エリアでの自主保全活動

効率的に進める基本的な考え方に基づいて、プリンター工程で自主保全活動を進めるにあたって、以下の3つを目標とした。

・設備の教育資料を充実させ、設備に対する知識を向上させる

0ステップの追加による基礎教育を行うための資料作成および教育を通じて、工程メンバー全員の知識向上を目指す。

・今まで気付けなかった不具合を発見する

プリンター工程の自主保全活動は、過去に第4ステップまで完了していたが、印刷工程メンバーの入れ替わりもあり、当時の活動を知らない人も増えていた。そこで、新メンバーで1から活動を始めることで、以前とは違った不具合の発見を目指す。

・誰にとっても簡単で見やすい点検表にする

プリンターのことを知らない人でも、点検表を見るだけで圧力計やオイルボックスの位置がひと目でわかり、容易に点検できるようにすることを目指す。

❶前半ステップの展開

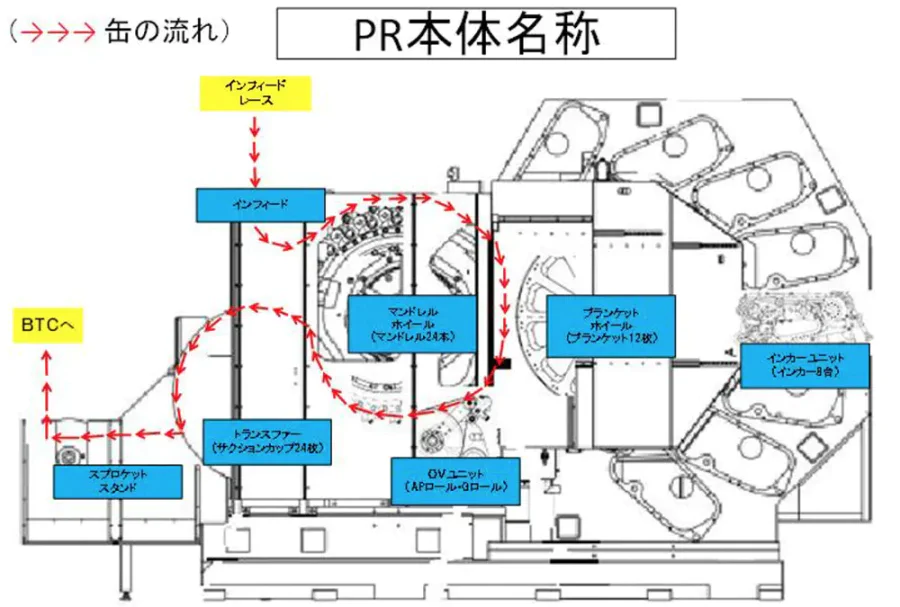

0ステップで新人が作成した、プリンターのマシン本体の部位名称図を示す。こうした資料を新人が自ら作成したことで、設備を深く知ることができ、スキルも向上した。さらに、資料作成者がメンバー全員に教育を行い、誰が誰に教えたのかという記録表も作成した。

また、過去のワンポイントテキストを活用した再教育も実施した。ただし、一方通行的な教育ではコミュニケーションがうまく取れないと考え、「日常作業の質問と答え」という形式のシートを作成して、新人と1問1答方式で対話をしながらの教育とした。

0ステップ活動によって、設備の機能・構造を学び、プリンターの原理・原則を理解することで、メンバーのスキルアップが図れた。

第1ステップに移り、初期清掃とエフ付け・エフ取りに取り組んだ。過去に第4ステップまで終わった設備だったので、大きな改善は済んでいる状態だったが、改めて実施した0ステップの効果もあって、合計449件のエフ付けができた。

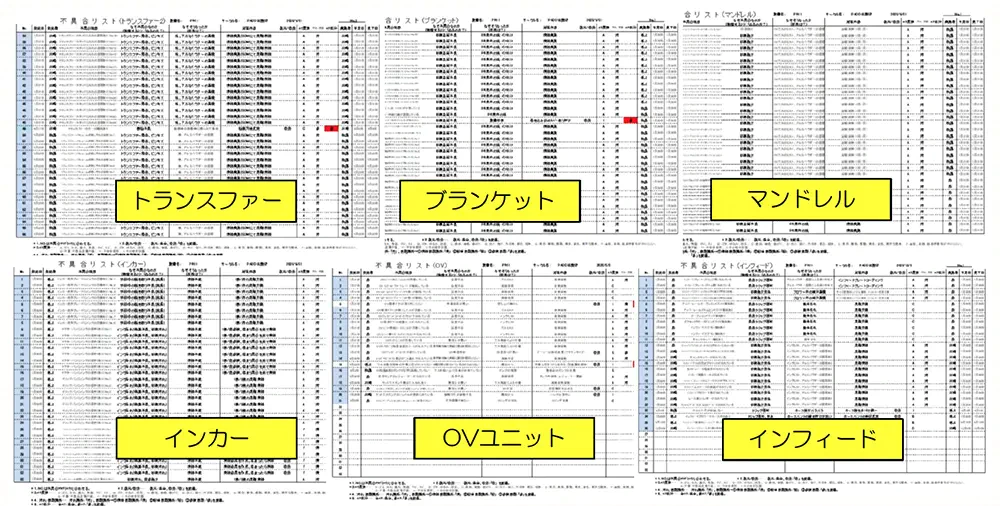

続いて、エフを部位ごとに分けて見やすくした「不具合リスト」を作成して、不具合項目別に層別すると、ゴミ、汚れ、漏れ、飛散、錆、キズの発生が多く、抽出した不具合の半数以上を占めていることが判明した。ゴミ、汚れの原因となる異物を層別したところ、内訳は埃、インクカス・インクミスト、アルミパウダーの3項目が、ほぼ横並びで多いことがわかった。

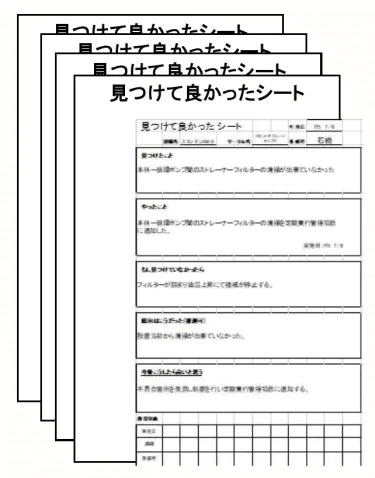

エフ付け・エフ取りは、活動を開始した2023年1月に228件、2月に89件のエフ付けを行った。その後も1人1件/月を目標にして、平均で7件/月のエフ付けを実施。大きなトラブルが発生する前に予兆に気づくことができるようになり、トラブルを未然に防げた際は「見つけて良かったシート」で、メンバーとの情報共有化を行った。また、今後同じことが続かないように、点検周期や公開周期の変更、または改善活動を行い、トラブル防止を図った。

さらに、不具合リストの中から発生源・困難箇所をピックアップして、発生源18ヵ所、困難箇所6ヵ所を選び、対策・改善に取り組むこととした。

ここまでで前半ステップは終了となり、この後にステップ診断を受診。トップ診断の結果、合格となったので後半ステップへと進むことになった。

❷後半ステップの展開

後半ステップの主な流れは、発生源・困難箇所マップの作成と改善活動から、基準書ならびに点検表の見直しとなる。まずは発生源・困難箇所一覧表をもとにマップを作成、発生源と困難箇所で色分けして、不具合箇所がひと目でわかるようにした。

・発生源対策の例

プレートシリンダーの端面に凹凸が多く、インクミストやインクカスが溜まりやすい状態だった。そこで、プレートシリンダーの端面にカバーを取り付けた。その結果、端面がほぼ平面となり、凹凸が少なくなったことで清掃が簡単になった。

・給油困難箇所対策の例

プリンターのインカードライブベアリングが破損するトラブルがあり、ベアリングに油分が少なく、給油不足での破損と思われた。オートグリスで自動給油をしていたが、確認すると給油量が0に近い状態だった。24ヵ所に給油していたがホースの径が細く、オートグリス装置から各給油箇所までの距離にバラツキがあり、近いところに偏って給油が行われていたのである。その対応として手動給油に変更したところ給油項目が24ヵ所増加して、点検表が非常に見にくくなってしまった。そこで、点検表を給油周期別の2種類(1ヵ月と4ヵ月)にすることで、給油項目が分かれて見やすくなって点検の抜けがなくなり、給油点検実施率を100%にできた。

また、9ラインでオイラーを使わないように設備改善をしていたが、点検表は未改訂だったためオイラーの項目を削除して、より見やすい点検表とした。

さらに、ベルトは「ベルト点検表」で6ヵ月に1回の定期点検を行っていたが、定期交換ができていなかった。そこで、過去の履歴から定期交換周期を定めて「ベルト交換予定表」を作成。「ベルト点検表」と「ベルト交換予定表」を併用した管理で、ベルト切れによるライン停止をなくすことができた。

こうした活動の成果で、発生源の維持時間は年間で10980分→8640分と2340分の削減を達成。また、困難箇所の維持時間は年間で1650分→430分へと1220分の削減を達成した。

・トラブルの事例

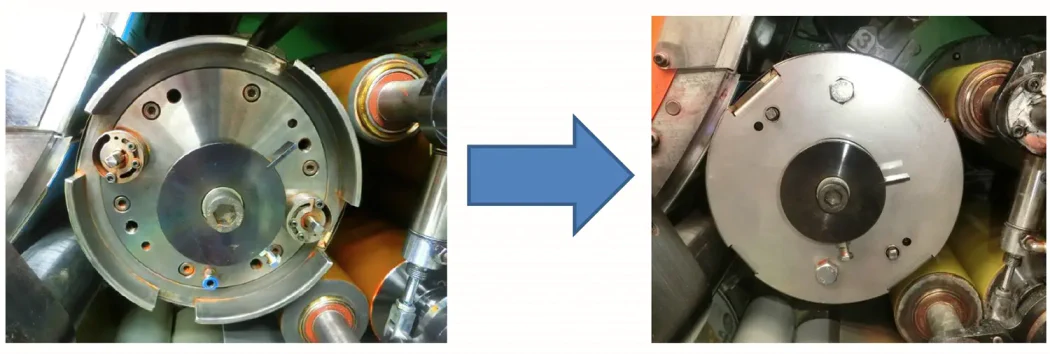

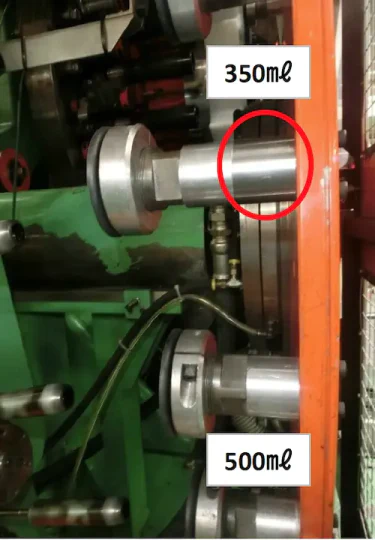

トランスファーの転換時は、ディスクを前後させて距離を変更していたが、移動時の負荷でトランスファーシャフトのキー固定ボルトが折損。トラブル復旧のために8時間の停止となった。

そこで、サイズ転換時にブロック(写真の赤丸部分)を抜き差しして、個別に移動させることでボルトの折損リスクをなくすことができた。

*

トラブルが発生した際は、「トラブル事例」として内容と処置を記録に残して、メンバーに共有化を行うことで再発防止を図っている。今回の活動では、5件のトラブル事例を作成した。同様に、「見つけて良かったシート」を13件、「改善事例」を10件、「ワンポイントテキスト」を9件作成した。

これで後半ステップが終了となり、2回目のトップ診断を受けたところ、92点を獲得してプリンター工程・第1エリアでの自主保全活動は完了となった。

◆活動のまとめと今後の展開

新人のスキルを大幅に向上できたことに加えて、ベテランオペレーターのこれまで培った知識に基づく改善で、維持時間の削減および作業の効率化を実現することができた。また、自主保全の効率的な進め方の教育内容を活かして、以前よりも短期間で1つのエリアでの活動を完了させることができた。

さらに、今回の活動によって、より良い自主管理ができるようになり、深く構造を知ることで設備に強くなれることが実感できたことも大きかった。

新しいエリアでの自主保全活動を進めるに際しては、エフ付けの内容に着目・分析することでメンバーの力量を測り、必要に応じて総点検教育の科目ごとの課題を明確にして、「設備に強いオペレーターづくり」に繋げることを図る。

また、引き続き「ぐるぐる回し続ける自主保全活動」を推進して、よりレベルの高い自主管理体制を構築していき、『我々ものづくりの工場としてSPMⅡに拘り 全員が意志を持って行動する』という工場運営方針のもと、この活動をより発展させていくという。

◆

担当コンサルタントのひと言

木村 吉文

TPMコンサルタント

|

製造現場で成果を維持・向上させるには、TPM8本柱を回し続けることが大事になりますが、それには工夫が必要です。そこで自主保全を回し続けるために、「モデルエリアを基本どおりの手順で展開して、残ったエリアへ効率的に拡大していく」という方法を用いたところ非常にうまく進み、成果も見えてきました。活動を継続する1つの有効な方法として、この取り組みを参考にしてもらえればと思います。 |

本稿は「第12回 ものづくり・現場力事例フェア」(2025年2月開催)で発表された「ぐるぐる回し続ける循環型社会と自主保全 ~世のため人のためにエンドレス~」の内容を編集部で再構成したものです。