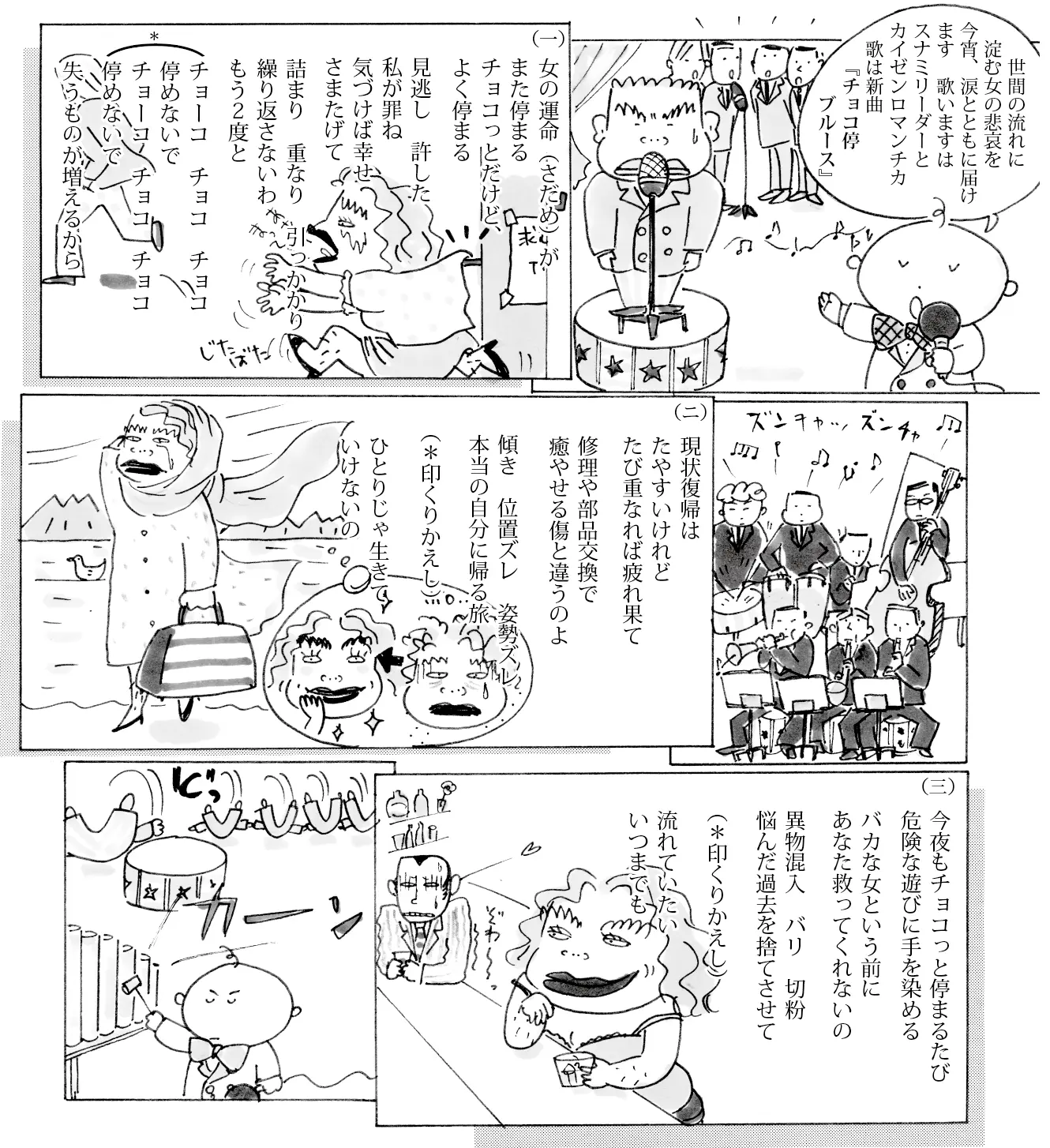

【第8回】歌う!チョコ停の真実 〜ムード歌謡で覚えましょう〜

これまでロスの要因の分析法として「なぜなぜ分析」「PM分析」の2つの方法を解説しました。次にその分析結果に基づき、個別のロスを撲滅するための対策を打つ必要があります。まず今回はチョコ停対策について解説します。「チョコ停」、おそらく多くの人がこの言葉を耳にしたことがあると思います。しかし、チョコ停がどれだけ深刻な問題かをはっきりと認識している人は、意外と少ないのではないでしょうか。そこで、まずチョコ停の定義とその及ぼす影響についてみていきましょう。

今回は右から左に読んでね!←←←

●チョコ停とは

ワークのハンドリング部では、ワークの詰まり、引っかかり、重なり、傾き、姿勢ズレ、位置ズレなどによる小さなトラブル(チョコトラブル)が発生することがあります。また、組立や加工部でも、切粉、バリ、そのほかの異物混入による設備のチョコトラブルが発生することがあります(下図)。

チョコ停の現象と原因例

| チョコ停の現象 | チョコ停の原因例 | |

| 搬送・供給系の不備 | 1. 詰まり 2. 引っかかり 3. はさまり 4. 貼付き 5. 飛び出し 6. 逆ワーク 7. 重なり 8. 落下 9. チャックミス 10. 挿入ミス 11. 供給量不足 12. 供給量オーバー |

・寸法不良 ・外観、形状不良 ・異物混入、摩耗 ・磁気化、粘着物 ・コンベヤのスリップ ・シュートの形状(表面状態、キズ、汚れ、バリ、つなぎ平坦度) ・パーツフィーダーの振幅、最適供給量、取付け状態 |

| 組立系の不備 | 1. つぶれ、破損 2. 2枚どり 3. 変形 4. 加工不良 5. 組付不良 6. 排出ミス 7. ワーク姿勢 |

・治具部精度 ・組付け精度 ・部品精度 ・調整不適 ・タイミング ・芯ズレ、摩耗 ・振動 |

| 検出系の不備 | 1. 検出せず 2. 誤作動 |

・センサーの取付け方法、位置 ・適正感度範囲外 ・環境(汚れ、温度、断線) |

こうしたトラブルを検出する装置がある場合は、設備は一時停止することになり、検出する装置がない場合は設備は空転する状態となります。そうした際、ワークを正常な状態に戻すか、ワークを除去して設備を再起動することで、簡単に復帰できます。

このようにチョコトラブルの処置のために、一時的に設備が停止したり空転したりする状況をチョコ停と言います。処置に部品交換や修理が必要となる故障とは性質が異なります。

●チョコ停は深刻な問題

その名のとおり、チョコ停は小さなトラブルで処置も簡単なので、見過ごしてしまいがちです。また、顕在化や定量化が困難なので、どれだけ設備の効率的な稼動の妨げになっているか把握できないことも多々あります。

しかし、チョコ停を放置しておくと、

・配置人員の増大

・ヒヤリハットの多発

・品質不良

・設備総合効率の悪化

・無人運転ができない

・エネルギーロスの発生

といった問題が発生し、重大なロスを招きます。

たとえば30分に1回チョコ停が発生する設備が24時間稼動しているとします。復帰までに1分かかったとすると、この設備の1日のチョコ停の合計時間は48分。1年に345日稼動したとすると、1年間のチョコ停の合計時間は何と16560分=276時間にも及びます。大きな設備停止ロスです。

もちろん、復帰のための人員配置は、コスト増となり、せっかくの自動運転、無人運転の意味をなくさせます。また、作業者が設備にタッチする回数も増え安全上のリスク頻度も高くなります。さらに、多くの不良を発生させる原因ともなります。

チョコ停がさまざまな悪影響を及ぼすことを肝に銘じておきましょう。

本記事は『月刊TPMエイジ』2007年11月号からの転載です