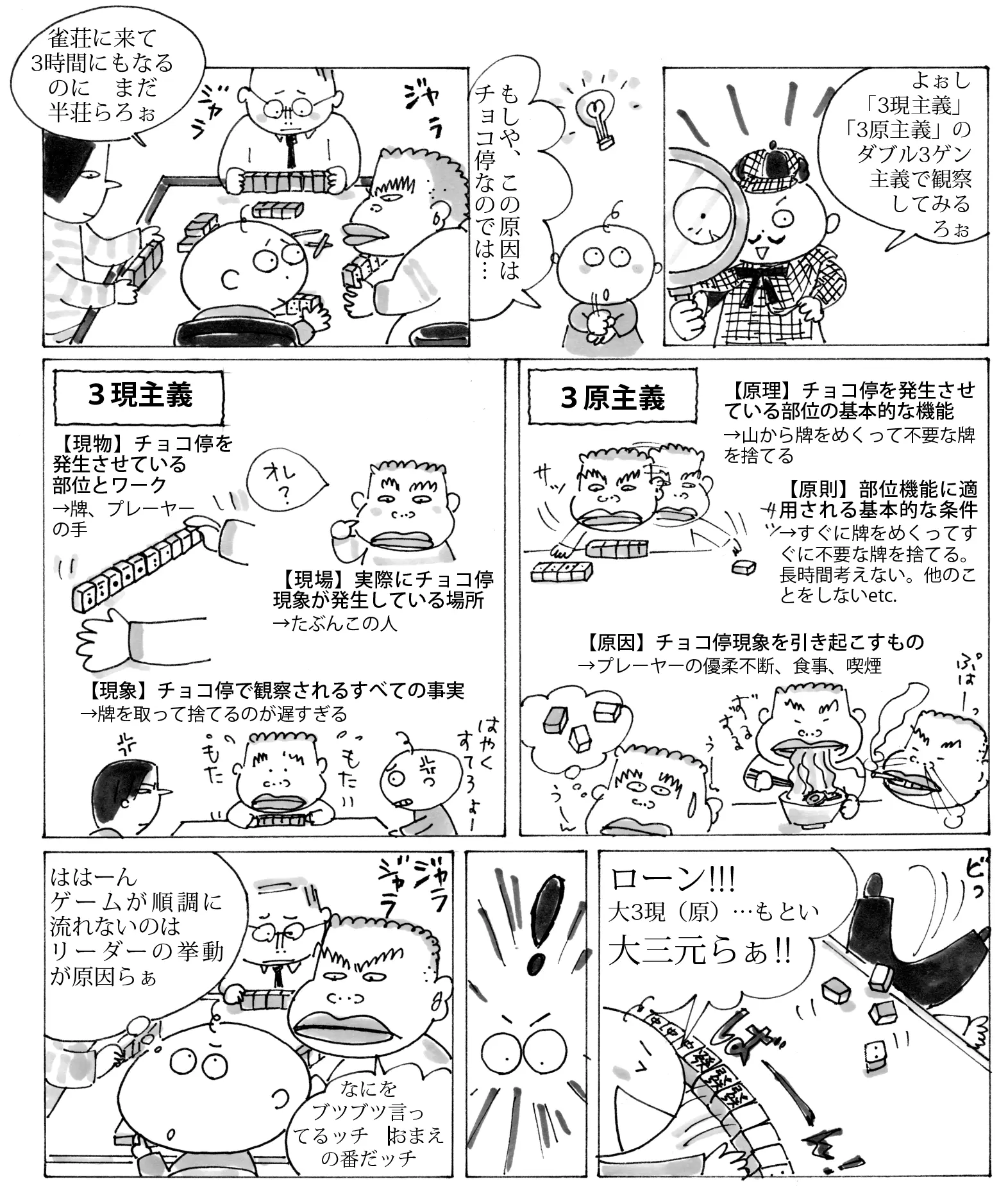

【第9回】雀卓のチョコ停を突きとめよ! 〜アッと驚く大サンゲン主義〜

前回はチョコ停の及ぼす影響について解説しました。1つのチョコ停は小さなトラブルですが、放っておくと大きなロスにつながるということがわかってもらえたと思います。それではチョコ停の原因を見つけ出し、改善するにはどのようにしたらよいのでしょうか。その対策を行ううえで、有効な考え方がいくつかあります。最終的にはトップ工程から徹底的に「不具合の撲滅」と「ゼロの達成」を図っていくことがゴールとなりますが、今回はとくにオペレーターに関係するチョコ停改善の考え方を解説します。

左から右に読んでね!→→→

チョコ停が起きる背景を理解し、その原因を抽出し改善を進めるには、オペレーターは以下のような考え方で対処に当たることが有効です。

【3現主義(現場・現物・現象)の観察による方法】

現場・現物で現象をよく観察して、原理・原則に基づいて原因を追求します。

【物理量変換による方法】

ワークの姿勢の保持を崩す要因として、ワークに与える「力・方向・距離・時間」があります。これらの要因を「どれくらいの力が、どの方向から、どのくらいの距離で、どのくらいの時間かかるのか」といったように物理量に置き換えて改善します。

【慢性チョコ停と突発チョコ停の区分による方法】

常時発生しているチョコ停と、突発的に発生するチョコ停を区別して対策します。

【PM分析による方法】

- チョコ停の現象を物理的に解析

- 現象のメカニズムを解析

- 設備のメカニズムを理解

- 設備・人・材料・方法との関連性を追求

以上をすることで、チョコ停の要因を突き止めます。

【微欠陥の相乗積の排除による方法】

あやしいと思われる欠陥(微欠陥:少しのガタ、ゴミ、汚れ、摩耗など)が重なり合って、その相乗効果によってチョコ停が発生する場合があります。その際は、設備の故障への寄与率に関係なく徹底的に見つけ出して改善します。

【要因の固定化による方法】

チョコ停を発生させる要因は、

- 変動要因:日々変化し設定した基準値を超える要因

- 半固定要因:摩耗や劣化などにより、ある周期で変動して設定した基準値を超える要因

- 固定要因:一度改善すると変動しない要因

に分けらます。

変動要因は変化しやすいものなので、変化しにくくなるように、または変化がわかりやすくなるように対策を打って半固定要因となるように改善します。反固定要因は点検周期を延長できるように工夫・改善をして、固定要因に変換させます。

【スキルとスキルレスによる方法】

チョコ停を改善しても、いつの間にかもとの状態に戻ってしまうことが多々あります。その要因の1つとしてあげられるのが、オペレーターのスキル不足。その改善には、弱点の再教育や再訓練、伝達教育を行うことが必要となります。また、スキルがなくせる作業をスキルレス化し、スキルが必要な作業のスキルを向上させることも重要です。

スキルレス化の例として、作業者のカン・コツに頼る「調整」から、自動的な計測による数値化など誰が作業をしても標準化が図れる「調節」に置き換えるという対策があります。

【部品精度による方法】

部品の精度のバラツキで、組み立てた製品にもバラツキが生じる場合があります。その要因としては、

- 公差外の精度の部品が混入

- 公差ぎりぎりの精度の部品が組合わさる

といった点があげられます。

混入の対策としては、

- 不良排出ルートの確認

- 品質チェック

組合わせ対策としては、

- バラツキの多い部品にターゲットを絞って改善

- マイナス要因の組合わせを避ける

といったものがあります。

本記事は『月刊TPMエイジ』2007年12月号からの転載です