「戦略的TPM」で新しいものづくり革新を―経営戦略とリンクする総合一貫型のTPMとは― No.13

第13回 S-TPMメニュー解説編 開発管理 S-TPMによる強化

開発管理 売れる商品を素早く市場に出す

TPMの主要活動の1つである「製品・設備開発管理体制づくり」は、製品初期管理と設備初期管理に区分されています。

初期とは製品の企画・構想から量産化への移行認定までの期間をいい、一般的には製品初期管理と設備初期管理は区分せず、単に初期管理とも呼ばれています。

■なぜ製品・設備開発管理が必要か

企業は常に製品の機能(品質を含む)・コストで他社と競争しています。競争を勝ち抜くためにもっとも重要なことは、市場で競争力があり売れる優れた製品を開発すること、そして、それを優れた生産工程・生産設備で生産することです。そのためには、魅力的でつくりやすい製品を生産できる仕組みづくり、製品を高い品質・低いコストで製造できる設備の開発ができる仕組みづくりが必要になります。さらに、製品の多様性、短寿命化が進展する市場環境では、売れる製品をロスなく効率的に開発し、短期間に開発から生産準備を完了しなければなりません。その際に製品生産の立ち上がりロスもなく、素早く生産を垂直に立ち上げることが、ますます重要になっています。しかしながら、多くの企業では、製品企画・開発から試作・設備計画・設備導入・設備運転生産に至る期間が長く、やり直しなどのロスが多く発生し、生産の立上げ期間も長期となる傾向があります。

コスト競争で業界トップとなるには、優れた製品の開発や優れた設備の開発とともに、これらのロスを徹底的に撲滅し、生産の垂直立上げで生産開始時にきっちり儲けられるようにすることが重要です。そのためには、製品企画・開発から試作・設備計画・設備導入・設備運転生産に至る仕事の進め方について、過去のやり方の問題点と原因を徹底的に追求し、それを未然防止できるように改善する必要があります。また、同時にそこで発生する技術的問題は、二度と発生させないようにする仕組みも必要です。

■製品・設備開発管理活動の進め方

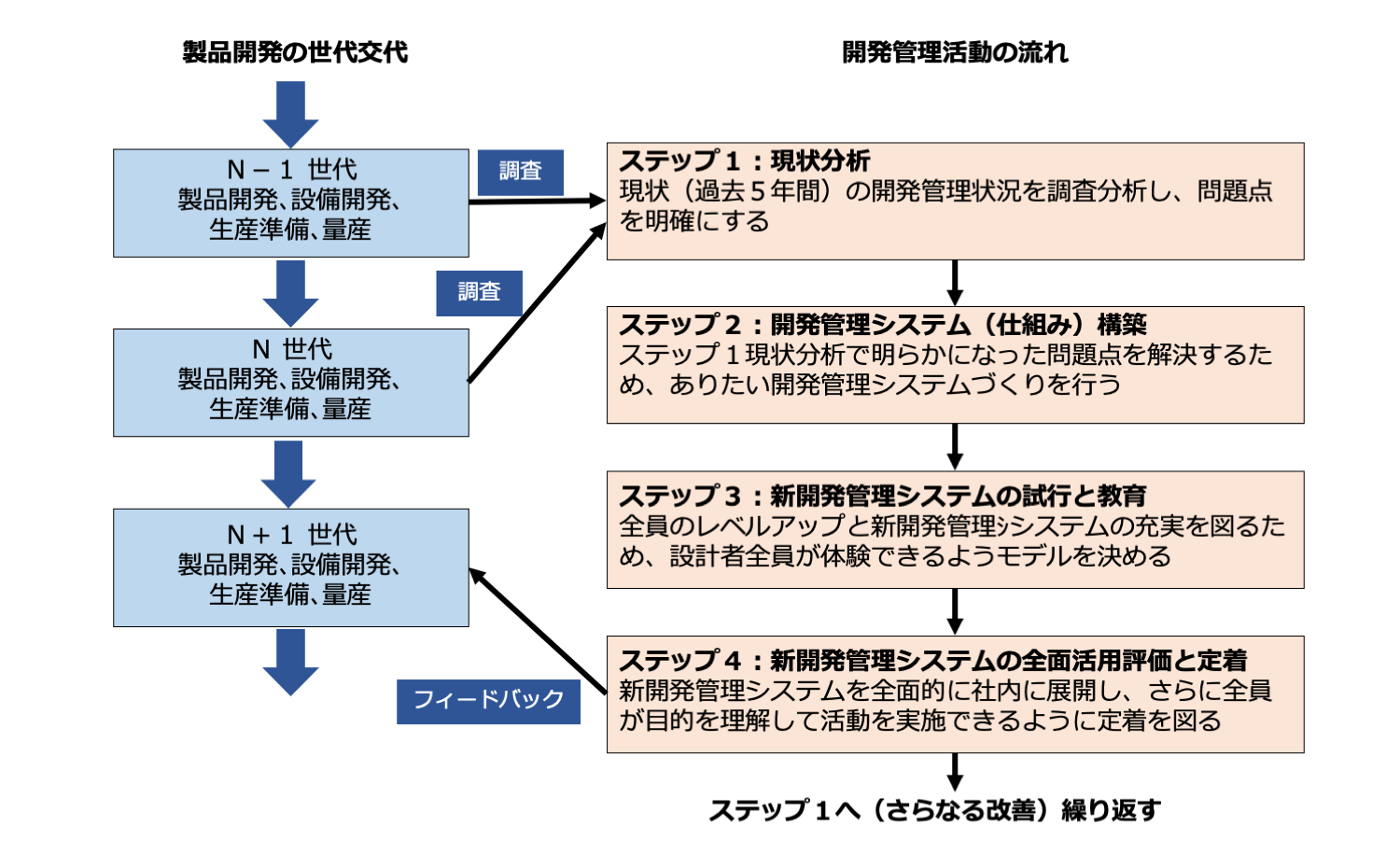

製品・設備開発管理活動の進め方を図1に整理しました。N-1、N(現状)世代製品の企画・開発から試作・設備計画・設備導入・設備運転生産に至る期間で発生した、あらゆるロスの発生原因を仕事の進め方から分析し、ロスの発生を未然防止する仕事の仕組みを構築していきます。

図1 製品・設備開発管理活動の進め方

製品・設備開発管理を進めるうえでの基礎となる考え方に、LCC(ライフサイクルコスト)とMP設計(あるいはMP反映)があります。さらに、製品・設備開発管理を効果的に進めるやり方として、コンカレントエンジニアリングがあります。

製造部門や保全部門では、既存の製品や設備に対して個別改善活動、自主保全活動、計画保全活動、品質保全活動を実施して成果を上げています。一方でそのような企業では開発段階での不十分な検討に起因するロスが目立つようになります。生まれの良い製品、設備でなければ、その改善や維持管理活動には大きな労力を必要とします。ロスを発生させない未然防止からも、製品・設備開発管理の実力が試されることになります。

S-TPMで開発管理を強化

■開発管理の近年の困りごととその対策方向

前半で開発管理の基本を確認していただいたところで、本活動の近年の困りごと、その対策方向、およびS-TPMとしての強化事例を紹介します。

近年の開発管理では、世の中の急激な環境変化のもと、製品や設備にも複雑で多種多様な対応を求められます。その対応ができない、すなわち製品や設備のあるべき姿に到達できていないという状況も垣間見られます。しかし、それを踏まえて過去に蓄積した英知を駆使して、本来の生まれの良い市場に待ち望まれる大ヒット商品をトラブルのない設備で生み出す力が相対的に落ちていると言わざるを得ません。

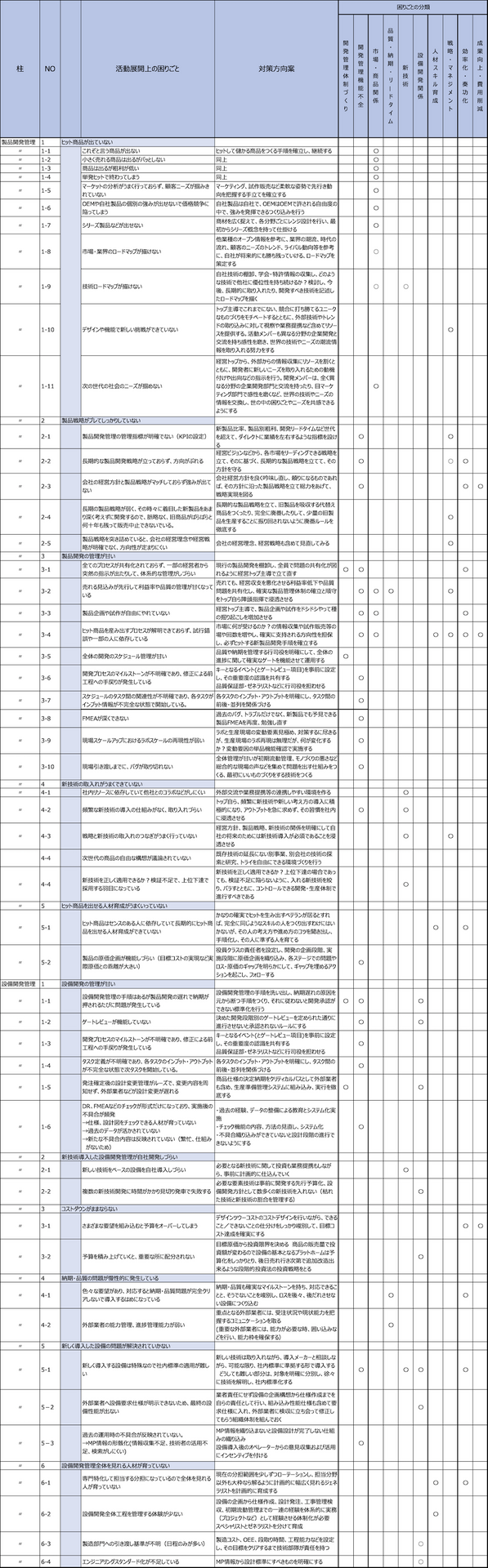

従来の開発管理について、近年の困りごとと対策方向案を図2に示します。この他にもあると思われますが、対応方向は類似しているかと思われるので、参考にしてください。

図2 近年の開発管理の困りごとと対策方向

これらで出てきた困りごとと対策方向をグルーピングしてみると、

①開発管理体制とその機能不全

②製品や設備への要求事項への対応力不足

③人材育成やマネジメント力不足

④経営成果向上力不足

の4つに大別できます。

計画保全の場合にも共通して言えますが、総じて基礎がしっかりできてきないせいか、環境変化や対象が変わると問題解決できていない、問題解決力の低下が透けて見える。これらの弱点も踏まえて、S-TPMとして、開発管理の強化事例を紹介します。

■S-TPMとしての開発管理の強化事例

開発管理の強化部分は、「売れる商品を素早く市場に出せるやり方を導くこと」である。

従来のTPMは、右肩上がりの産業構造のときに開発され、製造面には強いが、「どうすれば売れるか?」などの営業面、「どんな製品をつくれば売れるか?」の開発管理面が弱い部分もありました。

そこで、強化ポイントを以下の5つに絞り紹介します(もっと詳しい解説は他の機会に譲ります)。原点に返り、顧客が自社の存在価値を熱烈に支持してくれるために何とどう戦うべきか、その対象を明確にして、過去のコアバリューを十分活用しながら、この上ない顧客価値創造に貢献できる開発管理体制を構築し、成果を上げるべきです。

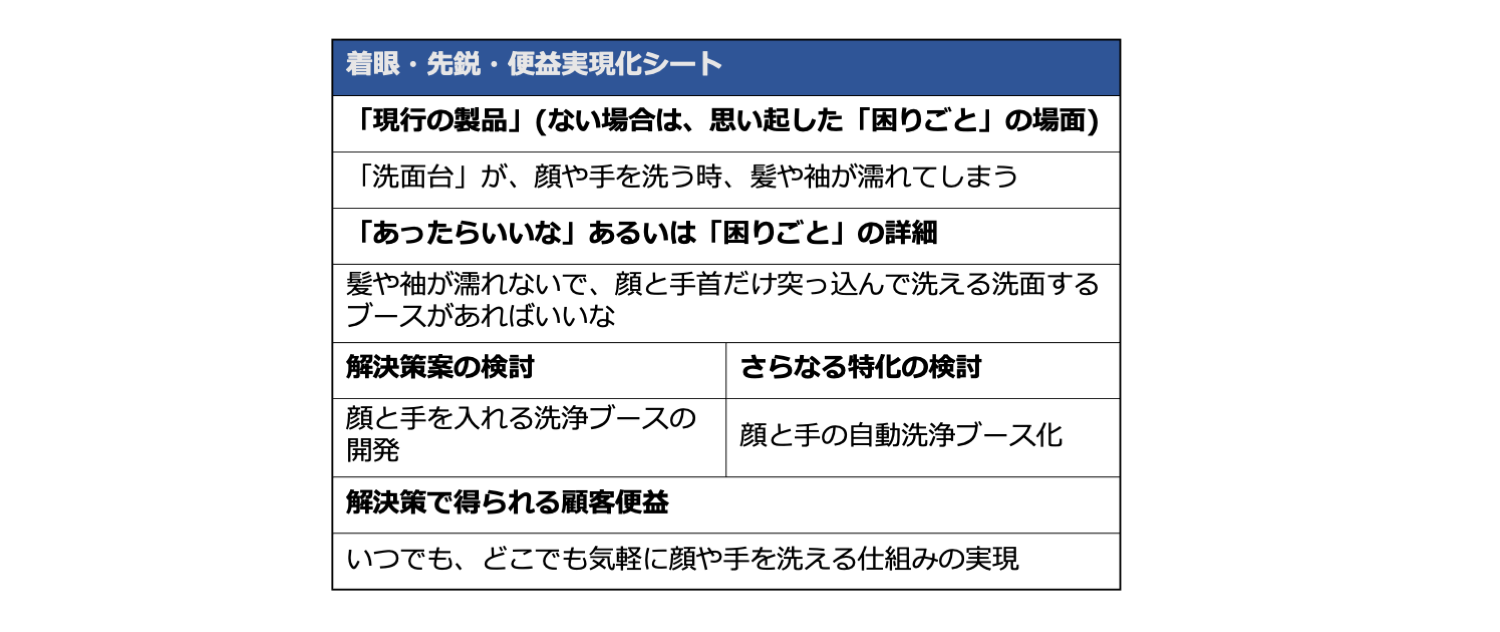

①着眼・先鋭・便益実現化シート

近年の困りごととその対策方向で「ヒット商品が出ない」が筆頭に上がっていました。しかし、このことから顧客はほんとうに必要なものが手に入っているかと言うとそうではないのです。そこで、次に示す「着眼・先鋭・便益実現化シート」(図3)を使って「極端にとんがり化」した商品、すなわち一点でもいいので他社になく、顧客が熱狂的に支持してくれるとんがった機能を持つ商品の開発を目指しことをおススメします。熱狂的かつ圧倒的な支持を得ることが、商商品開発の基本中の基本です。ところが、商品全体の総合的な機能にとらわれすぎて、すべてが「そこそこ」の商品となってしまい、かえって魅力のない商品になっていないでしょうか。コストダウンを図りつつも、さまざまな機能を盛り込みたいというしがらみから、結果として「そこそこ」のものしかできなかった、などの罠にはまっていないでしょうか。こうした自問自答や、これまでの開発姿勢を疑ってみる必要があります。

着眼・先鋭・便益実現化シートを活用して、困りごとの払拭や気持ちいいの「とんがり」を抽出していただきいと思います。

図3 とんがり機能を突出させるための着眼・先鋭・便益実現化シート

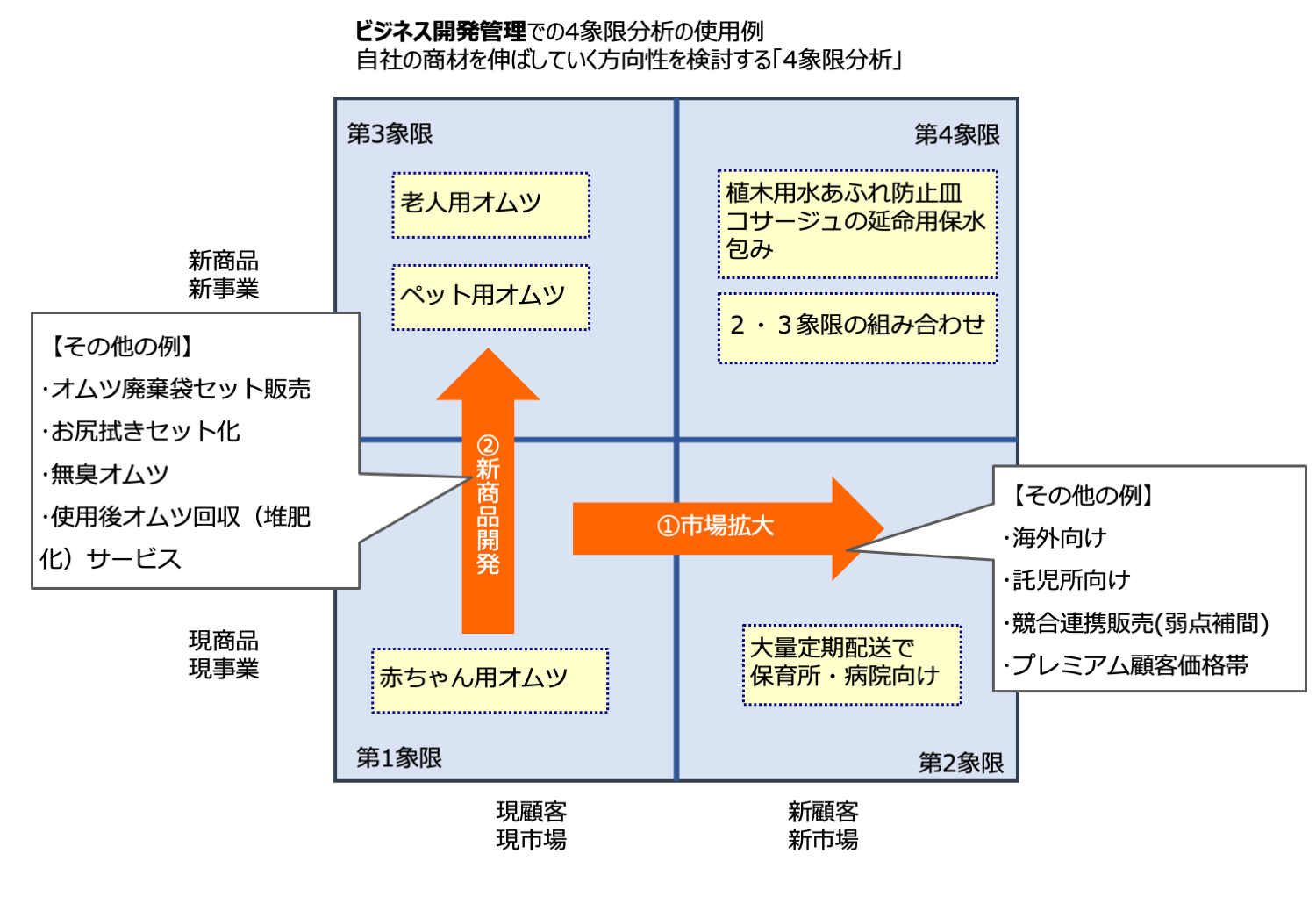

②製品開発管理に適用する4象限分析

4象限分析は、ビジネス開発管理の回で紹介しました。ビジネス開発管理では、商材の開発をベースにしながらも、新しいビジネスモデルの新事業としての「お金のとり方」を重点に活用できるように解説しました。ここでは新しいビジネスモデルまでいかなくとも、4つの象限に分けて考えることで、これまでにない新製品を着想させる分析手法としての4象限分析を紹介します。

図4の上図がビジネス開発管理で掲載したもので、下図が新製品開発管理のための4象限分析です。

図4 ビジネス開発管理と製品開発管理に適用する4象限分析

4象限分析の図では、横軸が顧客や市場を示し、左半分が現行、右が新しい市場や顧客を示しています。縦軸は、商品を示し、下半分が現行、上半分が新しい商品を意味しています。

たとえば、現顧客・現市場で家庭用赤ちゃん用オムツを販売しているとき、第1象限に記載します。これをベースに第2象限では、製品を変えずに、従来販売していなかった新しい顧客や市場で赤ちゃん用オムツが売れるところを探究します。ちなみにビジネス開発管理での2象限では、大量定期配送で保育所や病院にサブスクリプション(商品ごとに購入金額を支払うのではなく一定期間の利用権として料金を支払う方式)として、在庫確認や発注の手間を省けるような顧客のメリットと販売側も固定的な売上が上がる新しいビジネスモデルを見つけることができました。

新製品開発管理においても、従来製品でも新しい販売先をどんどん開拓していける道が開けることを示しています。たとえば、託児所や幼稚園もしくは海外といったこれまでにアプローチしてこなかった市場に販促していくことなどです。ここでは、従来のドラッグストアやホームセンターへ卸すのではなく、託児所や幼稚園に直送するような体制が必要になるかもしれません。さらに中身は変えずとも、パッケージや入り数をより顧客が使用しやすい形に変更することもできるかもしれませんし、中身のオムツの仕様変更も要望されることもあります。ここでまた新しいニーズを発掘できるので、採算が合い十分な利益が見込めると判断すれば、新製品として上市することも可能です。

また、本来の新製品開発として、現顧客・現市場に販売している家庭向け赤ちゃん用オムツ(第1象限)から、新しい仕様の新製品を生み出す、第3象限の探求もできます。現行の顧客や市場関係者には直接意見や希望を聞けて、より突っ込んだニーズを把握できるので、たいへん強力な味方になる。現行の顧客に話を聞きながら、赤ちゃん用の吸水ゲルを使用し、(前回のビジネス開発管理で紹介した)サイズや保持の仕方を変更することで、ペット用や老人用オムツが着想できました。第3象限で着想しても、もしかしたら主要顧客は従来の顧客や市場ではなく、ペット市場や介護施設に変わってしまうかもしれなませんが、着想のヒントに4象限分析を活用することをおススメします。このような考え方を2象限、3象限に適用していけば、地に着きながらニーズも十分ありそうな新製品を新市場に売る、4象限の商品を発案できるようになります。

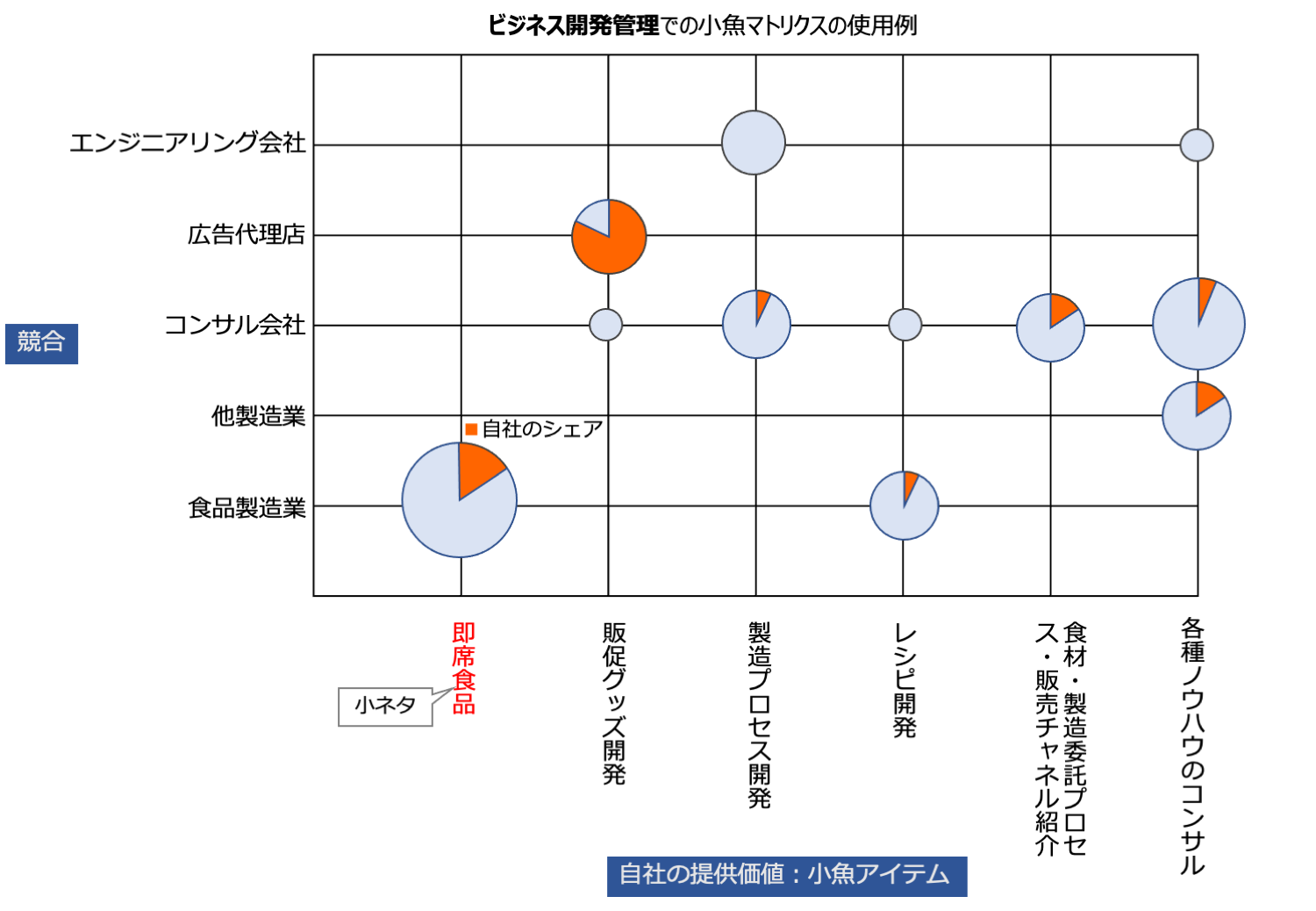

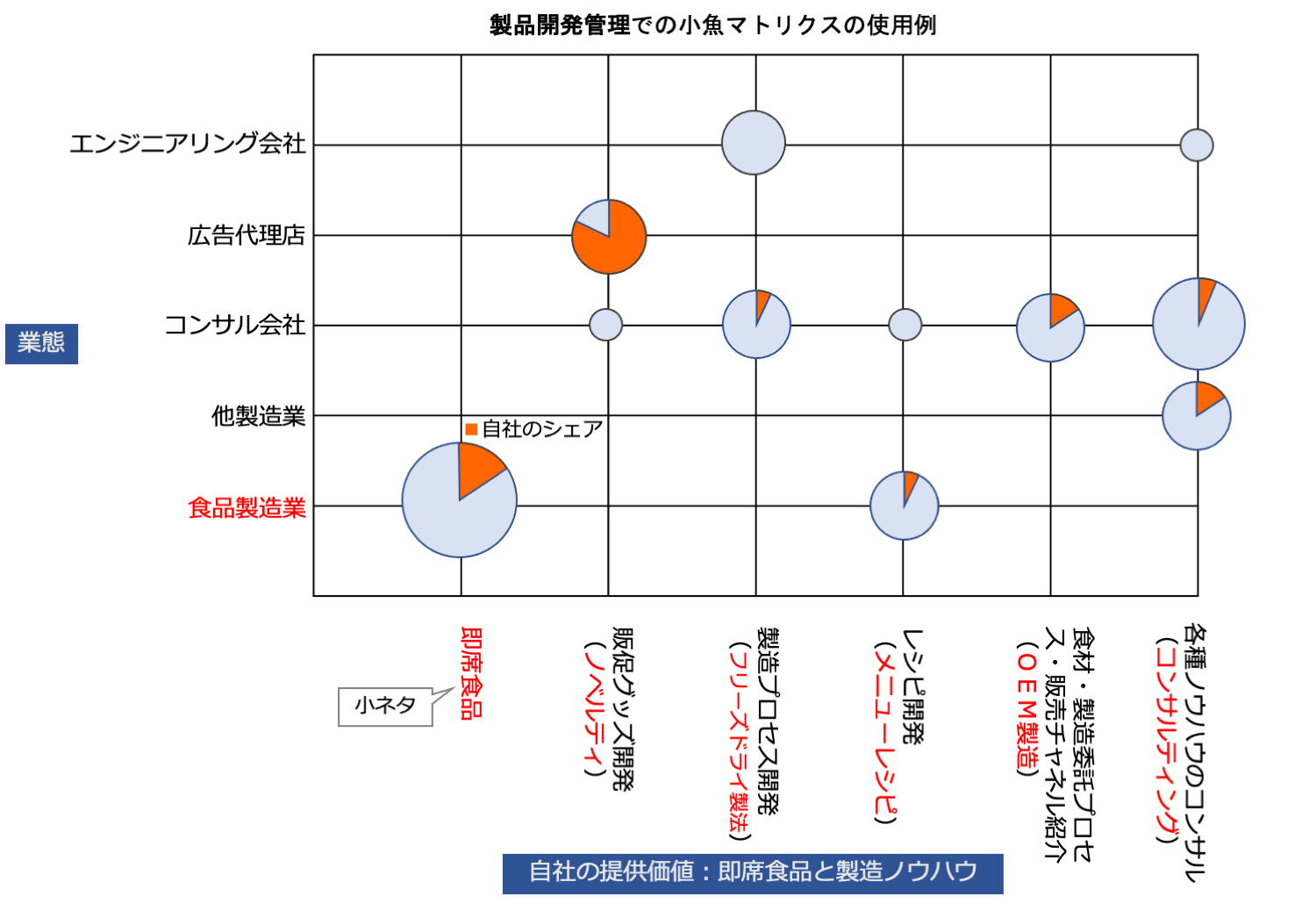

③製品開発管理に適用する小魚マトリクス

図5の小魚マトリクスもビジネス開発管理で紹介しました。ビジネス開発管理では、小魚マトリクスを多種の業態(競合展開)へのヒントとして使い、小ネタをベースに新しいビジネス発案のきっかけにするというねらいがありました。ここでは、小ネタ(即席食品とその製造ノウハウ)をベースにしながらも、「もの」と「こと」の「もの」に着目しながら、違った「もの」の発掘に活用してみます。たとえば、小ネタがインスタントラーメンの即席食品だとします。すると、小さいサイズにしてノベルティグッズとしての小さい「即席ラーメン」が発掘できます。また、同じ製造プロセスのフリーズドライで製造できるフルーツやうどんなど、多くの展開が考えられます。また、「もの」売りとしてレシピの販売、「こと」売りとしてフリーズドライのOEMでの製造やコンサルティングなども提供できるようになります。

図5 ビジネス開発管理と製品開発管理に適用する小魚マトリクス

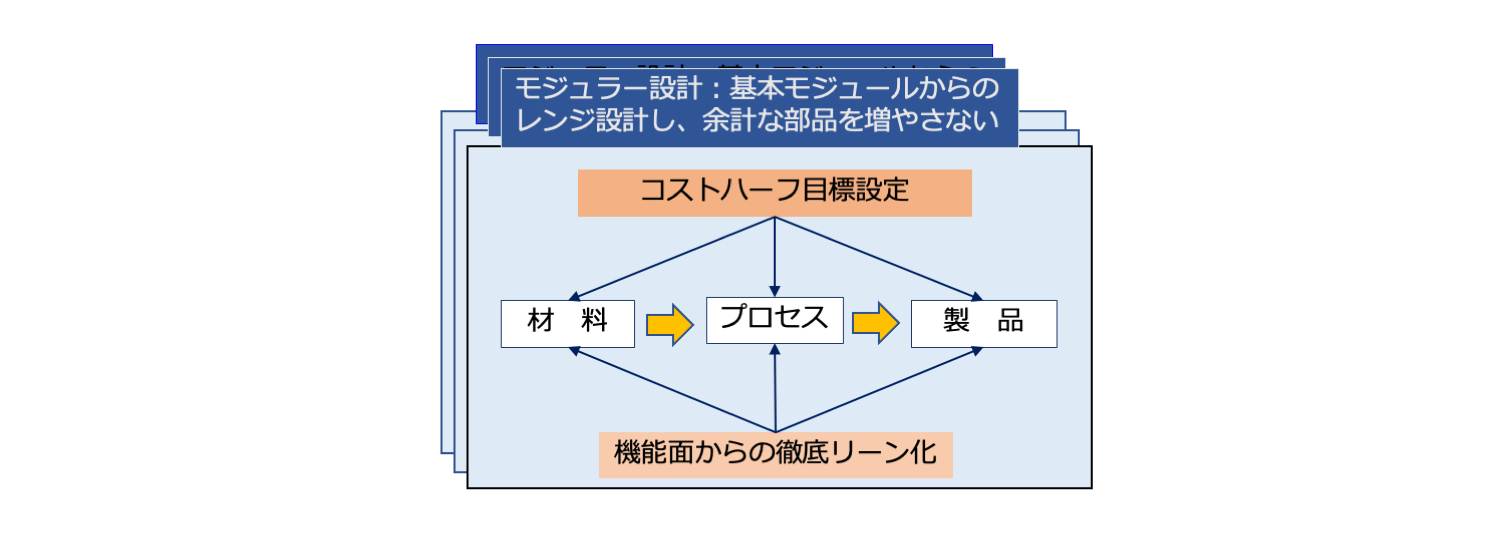

④製品コストハーフシステム

図6は、聖域なく全品目のコスト半減化を検討する、製品コストハーフシステムです。

図6 製品コストハーフシステム(全品目のコスト半減化)

製品ごとに、材料・プロセス・製品の全体から発想を変えて、どうすればコストハーフが実現できるかを徹底的に検討してください。製品ごとに考えることになりますが、設備や金型および材料・購入部品・加工・組立・管理間接も単一製品だけで考えず、同時に生産する製品との共有化も考慮したうえで、コストハーフにできないかを考えていただきたいと思います。

設備・金型の償却も生産期間のみの償却にして、他の製品とシェアする考えを持つことです。材料・部品の購入も他の製品と一括購入することによって、安価に抑えることもできます。また、製品がいくつかの部品構成から成り立っているとすると、単品の部品でコストハーフを検討する一方で、いくつかの部品を合体した形でそれらの機能は果たしつつ、コストは合体した分の半減にすれば、単品ではできなかった領域にまで踏み込むこともできます。

どちらにしても、機能面からの徹底的なリーン化を目指すべきです。また、単品の製品だけで考えず、機能やサイズの展開をレンジ別に段階を追ってつくっておいて、基本モジュールの製品を設計したら、類似の製品を勝手につくらないようにするモジュラー設計を考えていくべきです。

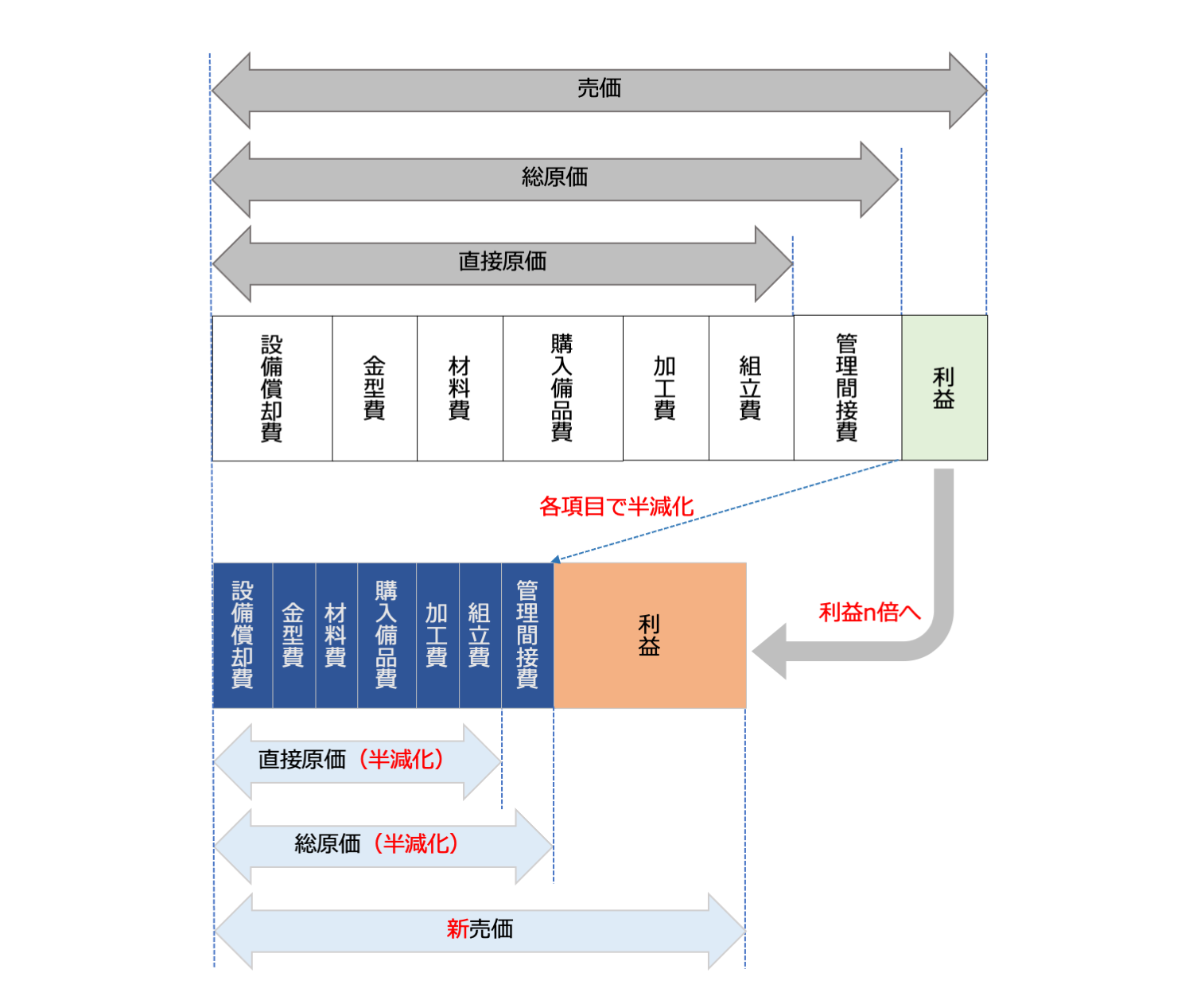

コストハーフを考えていくと、最終的には原価費目にたどり着きます。図7のように総原価のすべての原価費目について、半分のコストで実現する方法を考え抜きます。製品設計時、生産設計時に従来の考え方を一新して徹底的に検討してください。その際に管理間接費や利益を聖域としないで、どうすれば半分で運営できるかを考えることも必要です。その後、競合や顧客への価値を踏まえながら、戦略的売価を設定すれば、従来のn倍の利益を確保しつつ、業界での優位性を圧倒的に高めることが実現できます。

図7 聖域なしに全費目の半減化後、売価と望む利益を確保する

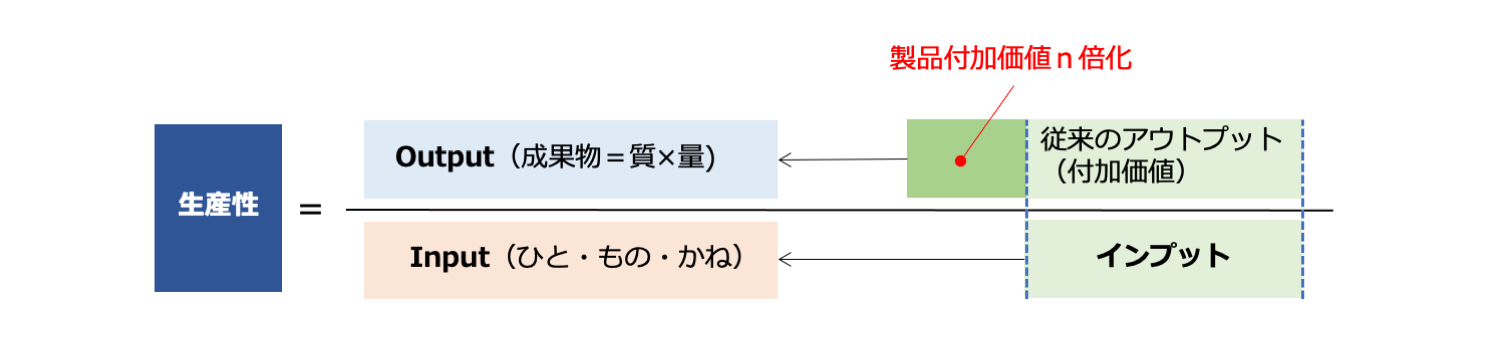

⑤製品付加価値n倍化

生産性をアウトプットとインプットの比で表すとすると、コストダウンはその分母の方を「攻める」ことになります。

図8に示したように、分子の付加価値を増やせば、市場も広がるし、売価も上げて販売できる可能性が広がります。

図8 製品付加価値n倍化の概念図

従来とまったく同じ製品で、使い道を変える(用途開発)だけで別の付加価値が生まれ、新しい用途向けにどんどん売れていくこともあります。

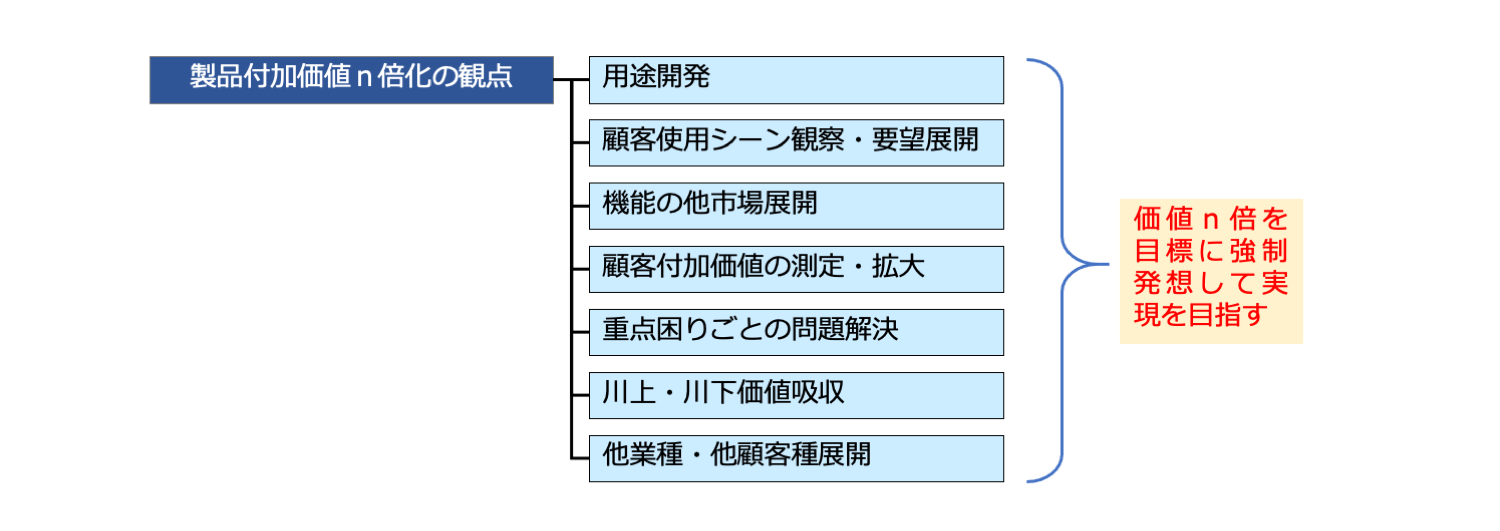

では、どのように製品の付加価値を増やせるでしょうか。その着眼点を図9に示します。

図9 製品付加価値n倍化の観点

たとえば、パワーショベルを土を掘り起こす道具としてしか使っていないとします。そこにU字溝などのホイストクレーンとして玉掛けのフック場所を設ければ、他の工事現場にも売り込むことができます。このように土を掘るパワーアーム機能を、ものを吊り下げて必要な場所に運ぶ用途に転用できるようなります。すなわち、ショベル部を畳んでコンパクトになるようにして、吊るものの重さで吊り具を掛けるフックが欠けないように強化するなどに配慮すれば、可搬が容易なホイストクレーン用途を開発できます(これが用途開発です)。次に、現在の顧客が使用している場面をよく観察することです。顧客にとっての使い勝手はどうか、顧客にはどのような要望があるか、それらに応えていくのです。観察で製品の改良すべき点を発見できたり、不便なところを指摘してもらえたりするので、ぜひ実施してみてください。

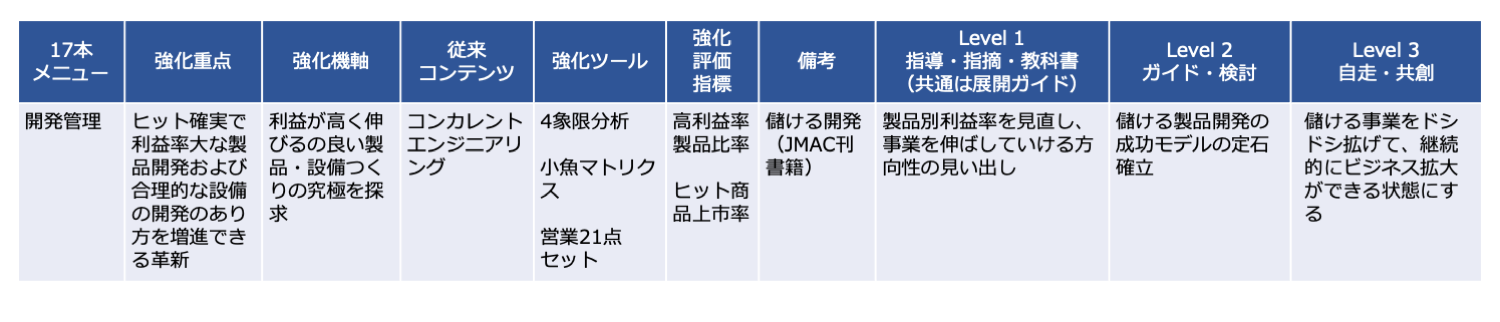

■開発管理のレベル別のねらい

開発管理の進化に合わせた、レベル別のねらいの一例を図10にまとめてみました。自社の現時点でのレベルに合わせて、レベル1、レベル2、レベル3と挑戦目標を設定し、自社にマッチし、将来のモノづくりを支える開発管理を展開してください。詳細は割愛しますが、内容をよく把握していただいたうえで、この上なくヒット製品が多く出てくる製品開発管理のプランニングを行ってください。

図10 開発管理のレベル別にねらうもの

TPM革新センター シニア・コンサルタント

白濱 伸也(しらはま しんや)

1984年 JMAC入社。経営・生産・設備・間接領域におけるコンサルティング活動に従事。主要テーマは、経営戦略視点からのTPM展開支援、ビジネスプロセス革新、大幅コストダウン、リーンシックスシグマ展開支援、戦略的ISO9000&14000システム構築支援、生産システム設計、ヘルスケアコンサルティング、ビジネスモデル革新など。近年は、「17本のメニューに基づく新TPM(S-TPM)の推進者として提唱・普及に務めている。共著に『TPM成功の秘訣21』(JMAC)、『工場改善ハンドブック』(JMA)、『TPM展開ガイド』(JMAC)、『病院まるまる改善』(日本医療企画)、著作に『業務改革』(日本医療企画)、『儲ける開発』(JMAC)ほか多数、雑誌への寄稿も多数。

TPM革新センター チーフ・コンサルタント

場家 孝(ばっけ たかし)

2012年 JIPMソリューションに入社。TPMコンサルタントとして、さまざまな製造業を支援。前職は、住宅総合資材メーカーと医薬品製造業に勤め、TPM推進事務局をはじめ、製造現場、生産管理、物流、品質管理、品質保証、開発などの管理監督職を経験し、現職に至る。企業時代の経験を活して、各社にTPM活動支援を実施。支援は、国内をはじめタイ、インドネシア、トルコ、ブラジルなどの工場がある。