発生源・困難箇所マップ活動による自主保全のあくなき探求〜請負職場が進めたTPM〜

事例提供:GSユアサ・長田野事業所

ファーストシステム

GSユアサは1973年に操業を開始した、自動車用鉛電池の製造をメインとする会社である。長田野事業所製造部では「創意工夫と積極思考で世界一の工場になる!!」を基本方針として、「きちんと決めてしっかり守る」を合言葉に災害ゼロ、不良ゼロ、故障ゼロを達成することに取り組んでいる。TPMの活動スローガンは「TPMで共に築こう輝く未来」で、業務のすべてをTPMの中での活動としている。

ファーストシステムは派遣・請負業を行う会社で、製造系のスタッフをGSユアサに派遣している。同社のメンバー39人のうち3分の1に当たる13人が女性で、女性たちの活躍が改善活動の進捗に大きく寄与している。

TPMにおける自主保全活動は、請負現場の品質やコストに大きな影響を与える活動だが、ファーストシステムのメンバーが設備の構造を1つひとつ理解しながら、『発生源・困難箇所マップ』の見える化にこだわり、全員参加の活動へとつなげた事例を紹介する。

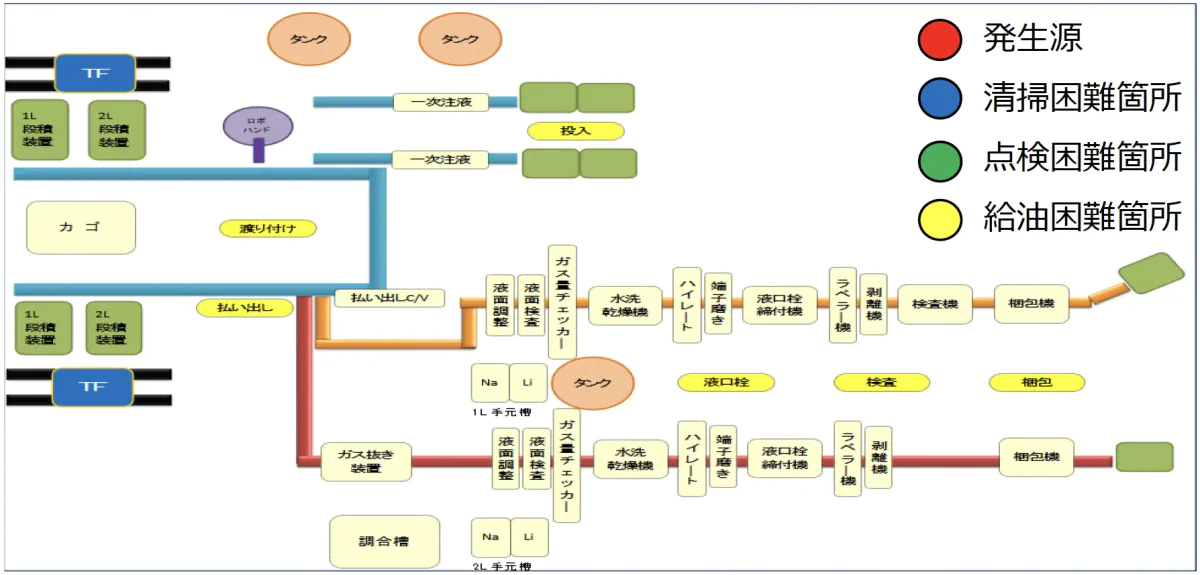

『発生源・困難箇所マップ』を作成して第2ステップの活動を開始

自主保全第2ステップを実施するにあたり、

- 初期清掃で発見した設備の強制劣化の発生源を改善すること

- 基本条件(清掃、給油、点検)を 守りやすく改善すること

をねらいとした。現状を把握するために、まずは『発生源・困難箇所マップ』を作成して、活動を開始した。このマップをうまく活用することが、活動のカギとなる。

清掃困難箇所の改善活動

清掃困難箇所対策では、「清掃点検時間短縮」をキーワードに活動に取り組んだ。

充電ラインの清掃点検を行う場所は、電気配線やエア配管が床にころがっているような状態で、設備の下に潜り込んでの清掃点検となり、1回に15分かかっていた。また、清掃時に配線に引っ掛かり断線も発生していた。さらに、清掃点検がおろそかになってしまい、微欠陥に気づくことができず、結果的に故障を発生させてしまうこととなっていた。

そこで、不要な配線や配管などは撤去と同時に床にはっている配線類はすべて床上に上げることで、見た目もキレイになったのはもちろん、清掃道具も床上の配線に邪魔されず設備下の清掃がラクにできるようになった。その結果、清掃点検短も15分から1分へと大幅に短縮した。また、これらの成果から清掃と点検が確実に行われるようになり、故障ゼロへと大きく近づくことになった。

高所にあるシリンダーユニットの清掃箇所は、脚立が必要であった。そこで、まずはゴミや汚れを防ぐために、段ボールでカバーを製作し取り付けた。さらに、塩ビ溶接の技術指導を受けて、透明な塩ビのカバーを自分たちで製作して取り付けた。この改善により、シリンダーユニットの部位清掃が不要になりカバー上部のみになった結果、清掃時間が27分から1分に短縮することができた。

このような改善を積み重ねて、活動は順調にすべり出したように思われた。メンバーのモチベーションも上がりつつあったが、一方でメンバー全員の理解を得るまでには至っておらず、活動が一部のメンバーに集中している点が懸念された。

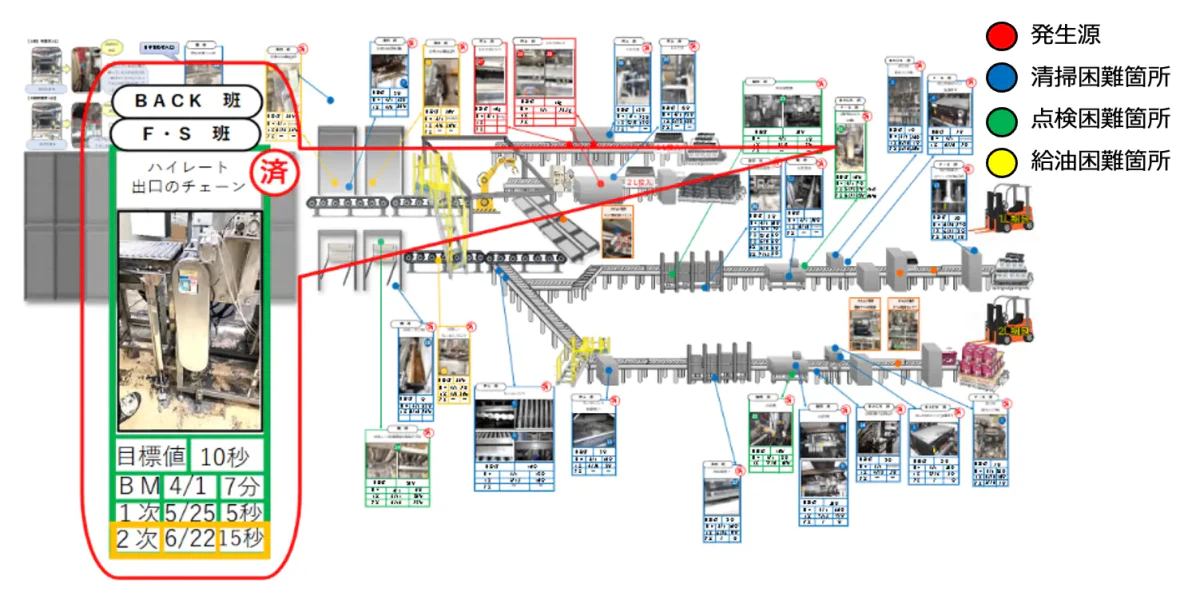

ひと目でわかる立体的な『発生源・困難箇所マップ』へ

このような状況の中、TPMコンサルタントから「活動の見える化の深掘りをする必要があるので、イラストで表して立体的なマップを描き、活動板のメインにすること」というアドバイスを受けた。

そこで、モデルラインのマップから一部パーツを譲り受ける、○や□を組み合わせて影を入れて作図するなどの苦労を重ね、3ヵ月かけて立体的な『発生源・困難箇所マップ』を作成した。さらに、活動の進展がわかるマップに進化させるべく、ミーティングでメンバーによる議論を重ね、以下のようなことがわかるマップにすることとした。

- 現状のBMと目標値がわかるようにする

- 目標未達箇所の改善状況がわかるようにする

- 改善で目標を達成して完了した箇所をわかるようにする

そして、3ヵ月の製作期間を経て、活動の進展をわかりやすく可視化したマップが完成した。発生源および清掃・点検・給油困難箇所の4つの進展がわかるマップとなり、メンバー全員が活動を理解・納得できるものとなった。

苦労して立体的なマップを製作したことによって、

- 作業場がかかえている問題点が初めて見る人でもすぐわかるようになった

- 各改善活動の進捗状態がひと目でわかるようになった

- サークル内での情報共有が円滑になった(以前は交代勤務のため、正確な情報共有がうまくできていなかった)

といった効果があり、その重要性が再確認できた。

マップを活かした仮基準書で進める第3ステップ

自主保全第3ステップの活動を進めるにあたって、キーワードを「全員で守る基準書」として、第1〜2ステップ活動を通してわかったことや改善したいことを基に、清掃・点検・給油困難箇所をリスト化して仮基準書作成。基準書の設備点検箇所はマップから引用するなど、第2ステップで苦労して作成したマップが活かされることとなった。

この仮基準書をもとに設備を止めてしっかり点検を行ったところ、故障は減ったものの設備総合効率の向上につながらないという状況となった。ここでTPMコンサルタントから「第3ステップは仮基準書に基づく時間軸の改善活動なので、生産量が落ちない進め方を考えることが必要」とのアドバイスを受け、点検のさらなる時間短縮に取り組むことになった。

そこで実施したのが基準書の内容を再確認して、

- さらなる時間短縮の改善→数次改善実施(あくなき探求)

- 稼働中にできる点検項目の洗い出し→点検項目の作業手順書への落とし込み

の2点である。

あくなき探求の事例である「払い出し作業場のドライ化改善」では、第1改善で受け皿を製作・設置することで20リットル/日の水を床にこぼさないようにした。第2改善では受け皿のすき間をなくす改善を行い、第3改善でいちばん下の受け皿に水を集める改善を重ねることで、水たまり量は50cc/日と99.75%減を達成した。あくなきゼロ化探求に向けてさらに取り組みを継続してきた結果、2024年8月に床上の水漏れ完全ゼロを達成し、清掃ゼロをついに実現した。

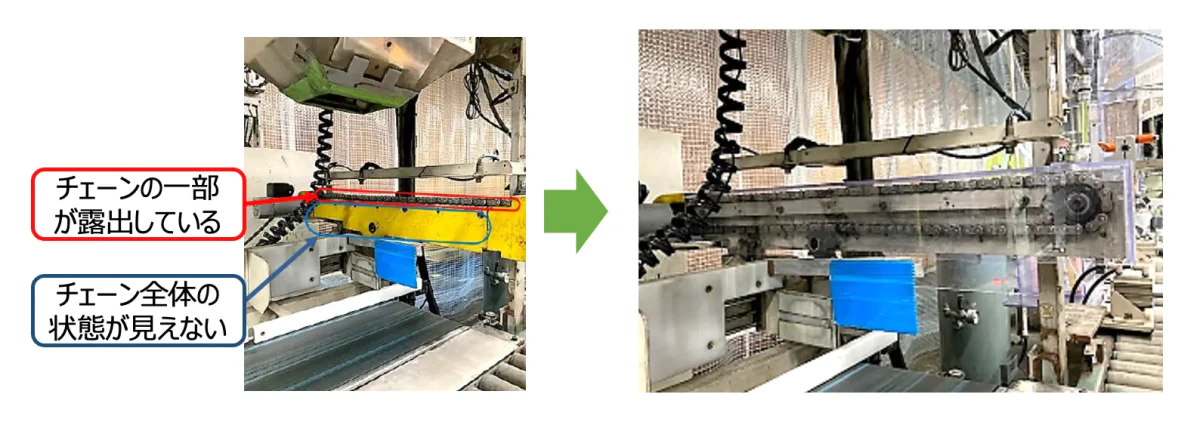

次に進めた「充電2ライン梱包機のチェーンカバー改善」では、包装機にチェーンカバーはあるが一部が露出していること、またカバーでチェーン全体の状態が見えないことから、点検時の安全性向上に取り組んだ。設備の駆動部とセンサーやフレームの位置が近く、スペースが制限される状況だったが、まずは段ボールでカバーを試作して稼動部と干渉しない寸法・位置を確認し、塩ビ加工によるチェーンカバーを製作・設置した。この改善によりチェーンの露出がなくなり、点検作業時のリスクが低減した。また、チェーンの駆動状態が見えるようになったことで、点検時間も短縮された。

このほか給油方法の改善等にも取り組み、第3ステップの活動によって、清掃時間2,628分→1,464分/月(44.3%減)、点検時間978分→384分(60.7%減)、給油時間3420分→2700分(21.1%)と、大幅に時間短縮を実現した。

TPM活動の成果

TPM導入以前は派遣・請負社員は改善活動に参加しなかったが、TPM導入後はGSユアサの社員と平等に教育や指導を受けることになった。そして、発生源・困難箇所マップをベースとした自主保全の「あくなき探求」を進めた結果、設備の問題点や改善活動の進捗状態が誰でもわかるようになり、班で分かれて活動しているお互いの状況が見えることで励みになったという。

TPM活動の成果として、設備総合効率が80.3%から目標の86%に向上(86.2%)。また、残業時間が156.9時間から36.1時間と77%も減少した。また、休業災害・不休業災害ゼロを継続中である。なお、社内で実施される改善コンテストでも3連覇を達成し、全員のモチベーションも大きく向上している。また、改善で生産性が上がって残業時間が減り、その余裕がさらなる改善に取り組めるという好循環を生み出している。

女性たちが先頭に立って請負社員のメンバーをまとめて活動展開することで、故障・不良低減の成果が顕著に表れ、それが内外からも高い評価を得たことにより、さらなる技能の習得と改善意欲の向上につながり、全員参加の活動となった。この素晴らしい取り組み内容と成果は、ファーストシステムとGSユアサの両社が共に成長を遂げるための基盤となるだろう。

◆

担当コンサルタントのひと言

岩切 廣海

TPMコンサルタント

詳細はこちら

|

TPMのキーワードは全員参加です。そのためには、活動板で活動を徹底的に見える化する必要があります。その見える化に苦労したのが、この事例です。見える化として平面や側面図のマップではわかりにくい。そこで、立体的に描くことで、誰にもわかる「見える化」ができた。成果は、まさに故障不良の激減です。さらに私が感動したのは、ムダな作業がなくなって残業時間も激減したこと。これには現場の方はが一番喜びますよね。この素晴らしい改善に感激し、推薦した次第です。 |

本稿は「第11回 ものづくり・現場力事例フェア」(2024年3月開催)で発表された「発生源・困難箇所マップ活動による自主保全のあくなき探求〜請負職場が進めたTPM〜」の内容を編集部で再構成したものです。