やればできる!! 自主保全で行ったラインの整流化〜レイアウト変更における生産工程の見直し編〜

事例提供:住友林業クレスト・静岡工場

住友林業クレストは、住友林業株の100%出資で1959年8月に設立された、木質系住宅関連部材、住宅設備機器、化粧ボード、合成樹脂接着剤および化学材料品などの製造販売を主事業とする企業である。本社(愛知県名古屋市)のほか、製造拠点として4工場、営業拠点9か所、物流拠点2か所がある。

静岡工場(藤枝市)では木質素材の特性を活かした加工技術を用いて、化粧板から収納家具までの開発・製造を行っている。「全員参加の重複小集団活動において『安全』『品質』『サービス(モラル)』『コスト』の改善を進め、『工場全体が自ら改善(向上)できる状態』を実現する」をTPM活動方針として、8専門部会、現場16サークル、事務所9サークルで活動を展開している。

本事例は、自主保全でレイアウト変更を行い、生産工程の見直しで成果を上げた取り組みである。

テーマ選定の背景

本事例に取り組んだのは、玄関収納扉の製造を担当する扉加工サークルである。玄関収納扉の生産は作業者6名で行っており、その工程は「両面縁貼機」で縁貼りされた板を、「パネルソー」で直角にまっすぐカット、「片面縁貼機」で縁貼りを行い、「NC(NCボーリングマシン)」で穴あけ加工した後に、梱包して出荷するという流れである。

生産品種は少ないが、生産量は多いという状況において、生産方式は押込み生産であり、片面縁貼機を通った後は「NC①」「NC②」「作業台」の3か所に枝分かれして、それぞれで作業を行っており、ライン化がされていなかった。そして片面縁貼機の作業者は後工程の手持ちをなくさないように、かつイレギュラー発生時にも対応できるように、多くの仕掛品をつくっていた。そのためスペースが圧迫されて導線の確保が難しく、結果的に仕掛品を遠回りして取りに行くことになるほか、台車の入替えなども頻発しており、慢性的なムダが発生していた。

このように、「押込み生産でライン化されていない」「仕掛品台車が過多でスペースを圧迫している」「導線の確保が難しく、遠回りで慢性的なムダが発生している」という、いわば『激流ライン』といった状態であった。また、商品に対するお客様ニーズにも変化が起きており、「必要なものを、必要なときに、必要なだけ生産する」ように切り替える必要にも迫られていた。しかしながら、これまでの生産方法では対応が難しいため、激流ラインを制して『整流化』することが必須と考え、改善テーマとして取り組むこととした。

◆『整流化』への取り組み

整流化の定義は、「ライン工程の能力を平準化させ、ボトルネック解消による人や物の流れを『あるべき姿』へ変革させること」とした。定義にある『あるべき姿』とは、

・人:歩行距離が短く、効率良く作業が行える

・設備:停止時間を減らし、稼働率を上げる

・物や情報の流れ:行ったり来たりがなく、一定方向に流していける環境

であり、これらを実現することが整流化につながると考えた。

整流化を目指して、まず現状把握を行った。サークルメンバーで現場のレイアウトを確認し、困っていることや変更したいことなどの意見を出し合い、問題点を洗い出した。その結果、次の3つが問題点としてあげられた。

❶歩行距離が長い:スペースが狭く、導線が入り乱れている。1動作の距離が長い

❷機械2台の必要性:生産時に、あまり機械が稼働していない

❸品質保証度が低い:同じような品質不具合が発生している

❶歩行距離が長い

仕掛品などを置く場所に作業台や長台車があり、十分なスペースが確保されていなかった。また、作業者のすぐ後ろに積み取り機があり、安全面にも不安があった。さらに、仕掛品を3カ所に供給することから、必然的に専用台車が多くなっていた。これらが、歩行距離が長くなることに影響していたのである。

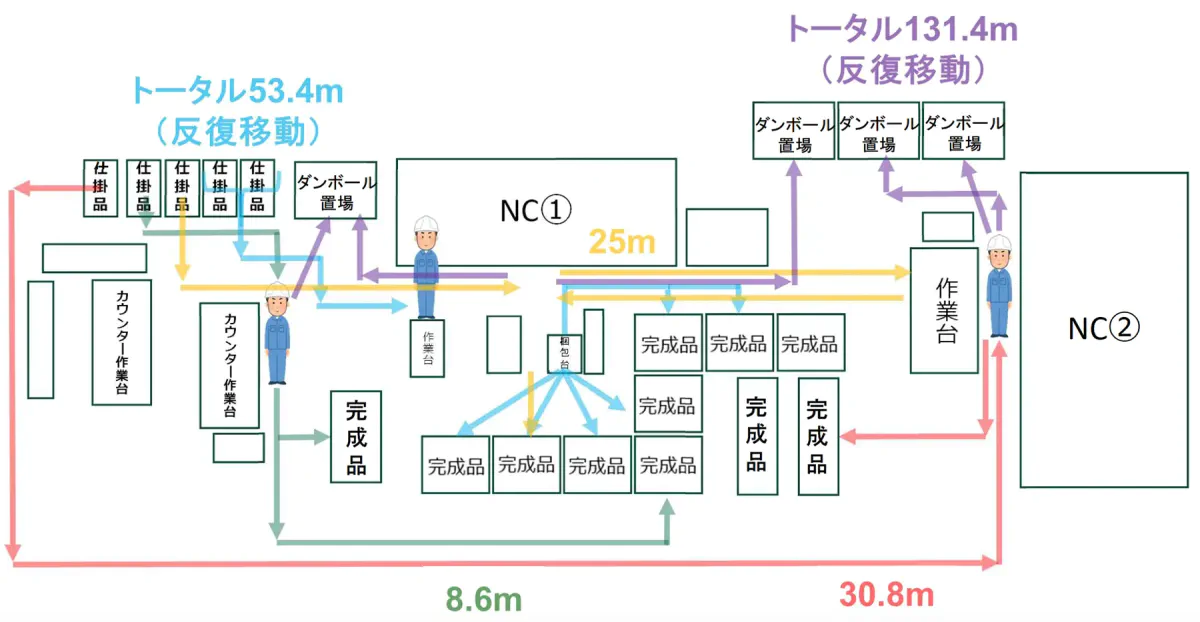

作業者の実際の歩行距離を調べたところ、仕掛品運搬では1人目の導線(レイアウト図・緑色矢印)が8.6メートル、2人目(同図・水色矢印)が仕掛品を作業台まで持ってきてNCで加工、検査と梱包を行って完成品台車に積むという導線で53.4メートル(6回運搬)、3人目(同図・朱色矢印)が30.8メートルで仕掛品置き場までの距離がもっとも遠く、しかもメイン通路を通って作業台まで運搬するため危険を伴っていた。そして同図・黄色矢印の導線は、NC①の作業者が面取りを行った後、NC②で加工を行い、再度NC①で梱包してから完成品台車に積むというもので、ムダな商品の行き来が発生していた。以上が、全体の仕掛品運搬の導線である。

また、段ボール運搬の導線(同図・紫色矢印)は131.4メートル(14回運搬)で、それぞれの導線が非常に入り組んだものとなっている。

合計の歩行距離(仕掛品運搬+段ボール運搬)は249.2メートル/日、時間にして8分43秒/日であった。月換算すると4,984メートル/月、時間は174分/月となる。

❷機械2台の必要性

機械を2台から1台にして、生産が時間内に終えられるかについての検証を行った。

作業が8時間で終了となる場合の時間を測定したところ、NC①では面取りに200分(42%)、機械加工時間(ワークのセットからNCでの加工・取外しまで)に220分(44%)、その他(仕上げ、検査、運搬、段ボール準備)に60分(23%)だった。

一方、NC②では、面取りに160分(42%)、機械加工時間に210分(46%)、その他に110分(23%)だった。調査の目的であった機械加工時間は合計90%で、1台だけでの稼働ではギリギリであることが判明した。

しかし、実際にはワークのセットからNCでの加工・取外しまでの間に、別の作業や梱包を行っている。そこで、「作業組合わせ表」を用いて2つの設備の実際の稼働時間を測定した結果、NC①が17%でNC②が21%と2台とも短く、機械の稼働が止まってからワークを取り出すまでの時間が長いこと、同時作業と機械稼働時間のバランスが崩れていたことがわかった。これは作業者の手待ちをなくすために、機械の加工中に梱包やパーツの取付けなどの作業を増やしたことが主な原因と考えられた。以上の結果として、NCの稼働は38%で能力的に問題はないことが判明した。ただし、NCを2台から1台にしても時間内に加工できるが、それ以外の作業を1名で行うのは難しいため、2名で作業を分担して生産することを条件とした。

続いて、作業時間以外に2台のNCにかかっている間接損失時間も測定した。始業点検に400分/月、清掃に1,200分/月、メンテナンスに120分/月の時間がかかっており、これらの損失時間も2台から1台にすることで短縮が図れる。

さらに、時間短縮以外の付随効果として「待機電気代の削減」がある。動いていない時間が長く、電気を消費している状態なので、その分の金額が削減につながる。また、「スペースの確保」ができることで、メイン通路で運搬を行うといった安全面の問題も解消できる。

❸品質保証度が低い

作業員が1名で行っている作業の流れは、最初に「面取り」、次にNCの「加工プログラム呼出し」を行い、「加工」を実施する。その後「仕上げ」をして、「検査」「梱包」を経て出荷するというものである。

検査では、色、サイズ、キズ、打痕などの外観確認、治具を用いた穴加工箇所の確認、特注商品のピッチ確認などを行っている。これらの検査は加工担当者が実施しているため、思い込みによるミス、キズなどの見落とし、色の間違い、製品の間違い、プログラムの呼出しミス、加工不良といったヒューマンエラーが発生する可能性があった。そこで、ヒューマンエラーを防ぐためにダブルチェック体制を目指すこととした。

◆改善目標の設定と対策の実施

整流化を実現するために、以下のような具体的な目標を設定した。

・スペースの確保:スムーズな作業を行えるように、NC1台分(約8.5平方メートル)を確保

・歩行距離:4,984メートル/月から、2,500メートル/月に削減

・間接損失時間:NCを2台から1台にすることによる50%削減

・品質保証度:作業員2名で検査を行うダブルチェック体制の確立、不良流出の未然防止

対策の実施にあたって、NC1台だけで生産できるかを確認するため、NC①を使わないトライアルを1ヵ月間行った。トライアルでは面取りに1名、加工・検査・梱包に1名という作業分担とした。トライアルの結果、NCを2台から1台にしても生産に問題はないことが確認できた。また、以前に発生していた商品の行き来もなくなった。ただし、このトライアルでは、「歩行距離が長い」「スペースが狭い」「ダブルチェック体制の構築」という問題点は未着手のままである。

トライアルで残された問題点を解決するために、サークル内で何度もミーティングを行い、最終的なレイアウトをまとめあげた。

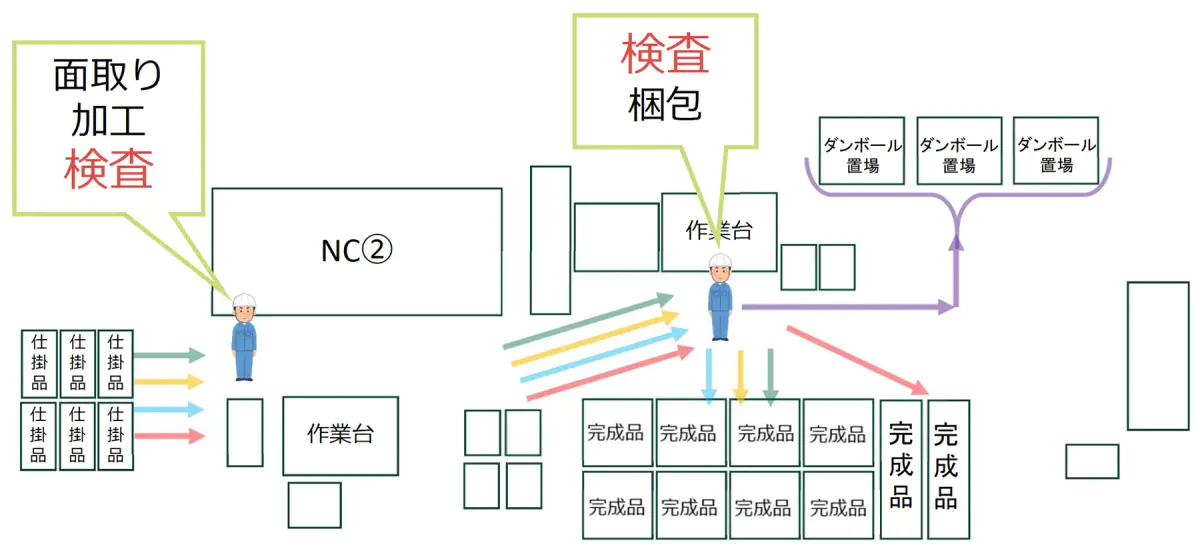

まず、NC②をNC①があった位置に移動、台車や作業台も作業しやすい場所に移した。そして1人目の作業者が仕掛品を取りに行き、面取りをしてから加工を実施し、検査をして仕掛品台車に置くようにする。そこから2人目の作業者がその仕掛品を持って行き、検査をしてから梱包を行い、完成品台車に積んでいくようにした。このように、1人目が面取り・加工・検査、2人目が検査・梱包の作業を分担することとなった。また、段ボール置き場も1ヵ所にまとめて、移動距離を短くした。

◆改善の効果

改善後の歩行距離を比較すると、合計の歩行距離(仕掛品運搬+段ボール運搬)は249.2ートル/日から145.8メートル/日、時間は8分43秒/日から5分6秒/日となった。月換算すると4984メートル/月から2916メートル/月、時間は174分/月から102/月で、とくに仕掛品運搬にかかる歩行距離を121.5メートル/日と大幅に削減することができた。削減距離2068メートル/月の効果金額は1137円/月となる。なお、目標の2,500メートル/月に対しては416メートル/月の不足となっており、さらなる改善に取り組む。

また、トライアルで未解決だった「スペースが狭い」という問題点は、レイアウト変更および台車の数を制限することで作業台1台と長台車2台を削減し、結果として目標より4.3平方メートル多い12.8平方メートルのスペースを確保でき、効果金額は12,000円/月となった。「ダブルチェック体制の構築」という問題点も、作業分担を変えて前工程と後工程で検査が行えるようになり、ダブルチェック体制が確立された。

さらに、NCを1台にすることで、始業点検・清掃・メンテナンスにかかる時間が、すべて50%削減できた。加えて、付随効果である待機電力が180時間/月の削減で2,016円の効果をもたらし、これらを合計すると27,816円/月の効果金額が得られた。ただし、NCが1台になったことで故障時対応の懸念があるため、自主保全活動における予防保全にいっそう注力している。

さらに改善目標の項目以外の成果として、整流化によって5名での生産対応が可能になった。余剰となった1名は新商品立上げを行っている他工程に異動となり、一人工の活人化に成功した。その効果金額は30万円/月となる。

これら各改善効果の金額は、NC1台減=27,816円/月、歩行距離=1,137円/月、スペース確保=12,800円/月、一人工=300,000円/月、合計341,753円/月(4,101,036円/年)となった。

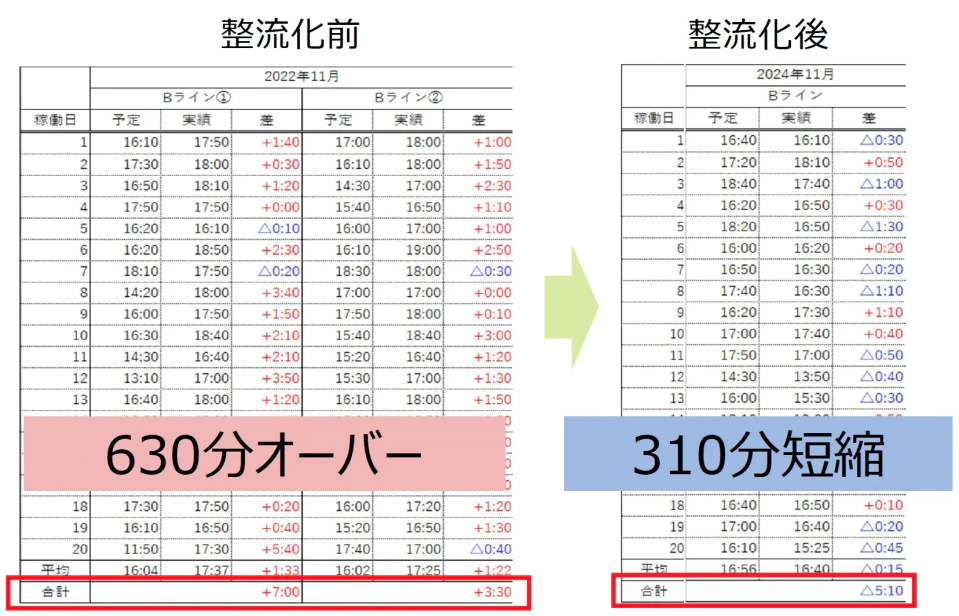

また、生産時間を比較したところ、整流化前は630分/月のオーバーに対して、整流化後は310分/月の短縮となり、全体で約900分/月を達成した。すなわち、整流化によって生産効率・生産能力は約1.2倍にまでアップした。

今回の取り組みは、4カ月間で調査、1カ月間でトライアル、5カ月間でレイアウト変更と効果の確認を行うという、約10カ月間で完結するスケジュールを立て、それに沿って自主保全活動を展開した。

取り組み開始前は、「この生産方法が正しい形だ」という決めつけがあり、「これ以上は変えられない」と思って作業を行っていたが、サークルメンバーへのヒアリングを通じて「まだ問題点があり、現状が正解ではない」ということに気づくことができた。日常の作業、レイアウト、人員配置など、いろいろな点に目を向けることの重要性を再認識したのである。

また、何度もミーティングを重ねて、試行錯誤を繰り返した自主保全活動によって、大きな成果と達成感を得ることができ、「自分たちでもできる」という自信にも繋がる活動となった。この「やればできる?」という手応えこそが、静岡工場の『工場全体が自ら改善(向上)できる状態』を実現する——という、TPMの定義を具現化する何より大事な基盤となるはずである。

◆

担当コンサルタントのひと言

前原 隆博

TPMコンサルタント

|

現場力を上げるには、自主保全をベースとした活動が必要です。自主保全のレベルアップ、改善力の向上、問題意識への取り組み方などが非常に参考になる事例です。一般的に、現場の小集団活動だけでは、ライン改善や工程改善はむずかしい。しかし、自分たちで手をかけて、論理的なプロセスで工程をつくっていった内容です。 |

本稿は「第12回 ものづくり・現場力事例フェア」(2025年2月開催)で発表された「やればできる? 自主保全で行ったラインの整流化〜レイアウト変更における生産工程の見直し編〜」の内容を編集部で再構成したものです。