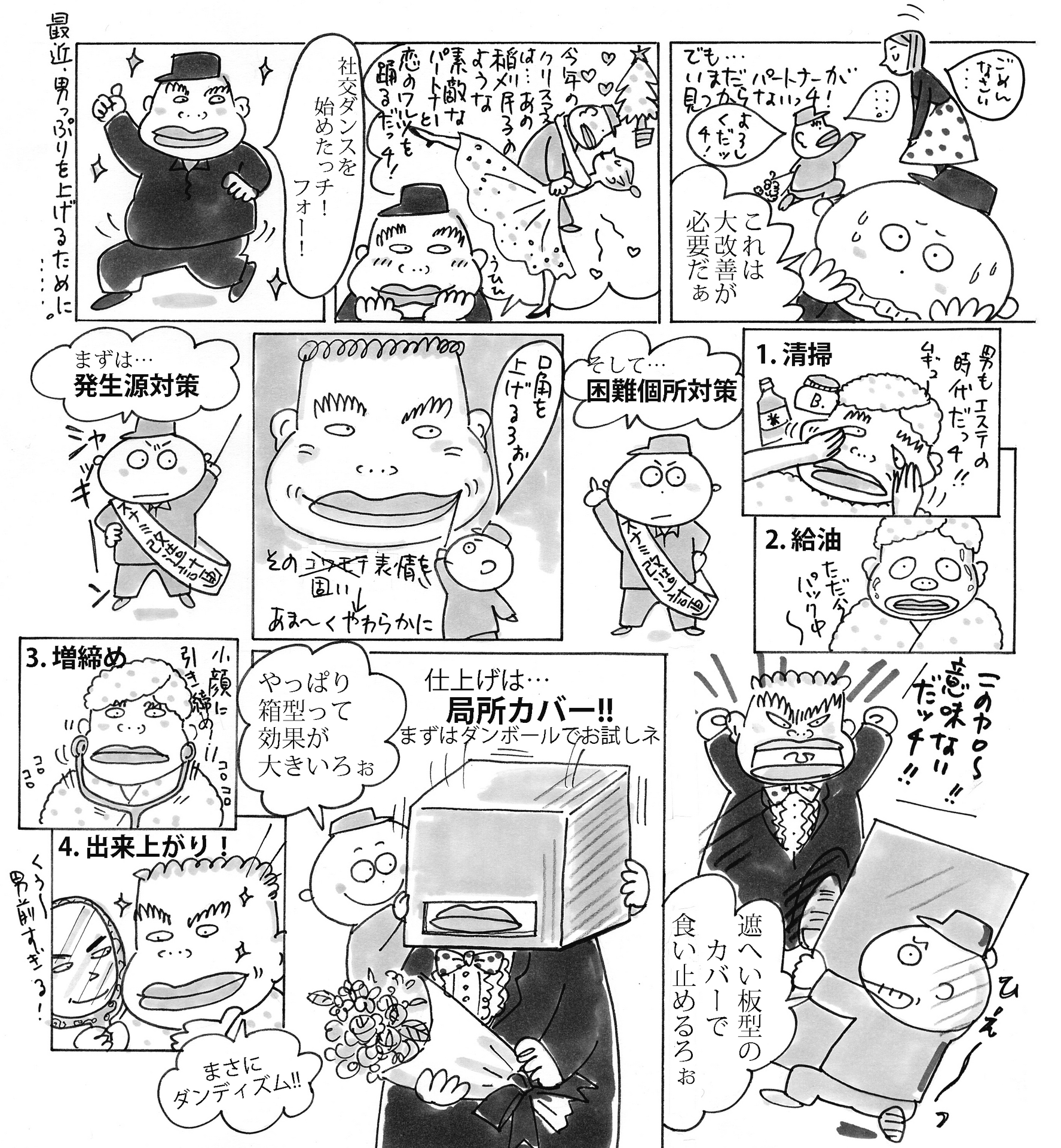

【No.7】局所カバーでShall we dance? スナミ改造計画

まんが自主保全入門 No.7

前回は第2ステップの準備編として、設備の劣化がどのように起こるかを学びました。今回のテーマは第2ステップの本題である「発生源・困難個所対策」です。ここでのねらいは、設備の強制劣化の発生源を改善することや基本条件(清掃・給油・増締め)を守りやすく改善することで、設備の保全性を向上させていくことです。また、活動を通して、「問題の根源を掘り下げる対策を立てる」「オペレーターが設備を改善する」「オペレーターの能力を開発する」といった考え方や技能を身につけ、「改善の目を育てる」ことを目指します。

→まんがは左から右へ読んでくださいネ。

ここがポイント!

発生源対策

発生源対策とは、清掃・給油・増締めの基本条件が守られていないことによって起こる、汚れ、漏れ(油・エア・原料)などの強制劣化の発生源を把握して、それを改善することです。

まずは、劣化を発生させている個所を記した発生源マップを作成します。そして品質や設備、職場環境などへの影響の大きなものから発生源を断つための改善を進めていきます。たとえば、油圧配管の継手部からの漏れを止める、多量の潤滑油による油汚れを油量を調整することで断つといったように、漏れや汚れの発生源そのものを断っていきます。

また、切粉の発生や切削油の飛散など、発生源そのものを断つことができないものに関しては、その被害を最小限に食い止める改善を行います。その際には、局所カバーを取り付けることで飛散を防止するといった工夫が効果的です。

困難個所対策

困難個所対策は、清掃・給油・点検といった作業の時間を短縮し、作業をやりやすく改善することです。以下に、それぞれの作業時間の短縮のポイントをあげます。

〈清掃時間の短縮のポイント〉

・汚れの広がりを抑える

・清掃しにくいところに汚れを持ち込まない

・大切な部分を汚れにくい場所に移動する

〈給油時間の短縮〉

・給油個所を調べる

・給油方式の検討

〈点検時間の短縮〉

・見えない場所を見えるようにする

・目の高さで設備の前から点検する

・目に見えないものを見えるようにする

たとえば点検時間の短縮には、以下のような手法があります。

・エア3点セットが床面近くにあり点検がしにくいので、場所を変更する

・いちいちカバーを取り外さなくても、外から簡単にVベルトが点検できるようにのぞき窓をつくる

こうした改善は、あまりお金をかけずに手づくりで、繰返し行うことがポイントです。そうすることによって全員が参加しやすくなり、1人ひとりの意識が高まっていきます。

コラム:局所カバーとは?

設備全体を覆う大型カバーでは、内部の設備の強制劣化がそのままになりがちだったり、清掃・給油・点検といった作業がやりにくくなります。そこで可能な限り発生源近くに取付け、小さなカバーで飛散などを抑える「局所カバー」が有効な発生源対策となります。

局所カバーによる改善を進めるには、まず「加工液のかけ方や量、加工物と刃具の位置は正しいか」「飛散する方向・量・角度・速さ」「作業性・安全性に問題はないか」といった点の確認から始めます。次に、段ボールなどで製作したカバーを使って効果を試します。効果が確認できた段階で、アクリルや鉄板など丈夫な材料で製作し、最後に大型カバーを外すとよいでしょう。