TPM鉄則45:工程で品質をつくり込む「不良を出さない仕組みづくり」

不良を「ゼロ」にすることは、モノづくりの理想です。「不良をつくらない」継続的な維持管理のできる仕組みが重要になります。

維持管理の難しさが品質をバラつかせる

「工程で品質をつくり込む」とは、製造工程で不良を出さない条件を設定・管理することです。その条件には「人(Man)」「設備(Machine)」「材料(Material)」「方法(Method)」の4つのMがあります。とくに「設備」の管理値を安定的に維持管理していれば、品質のバラツキは最小限に抑えることができます。

製造工程の自動化・無人化が進み、生産の主体が「人」から「設備」に移行しているとはいえ、現実の生産現場では人が介在したり、さまざまな調整や処置が行われています。このままでは、不良を出さない条件の設定・管理が難しくなります。

「不良ゼロ」への体制づくり

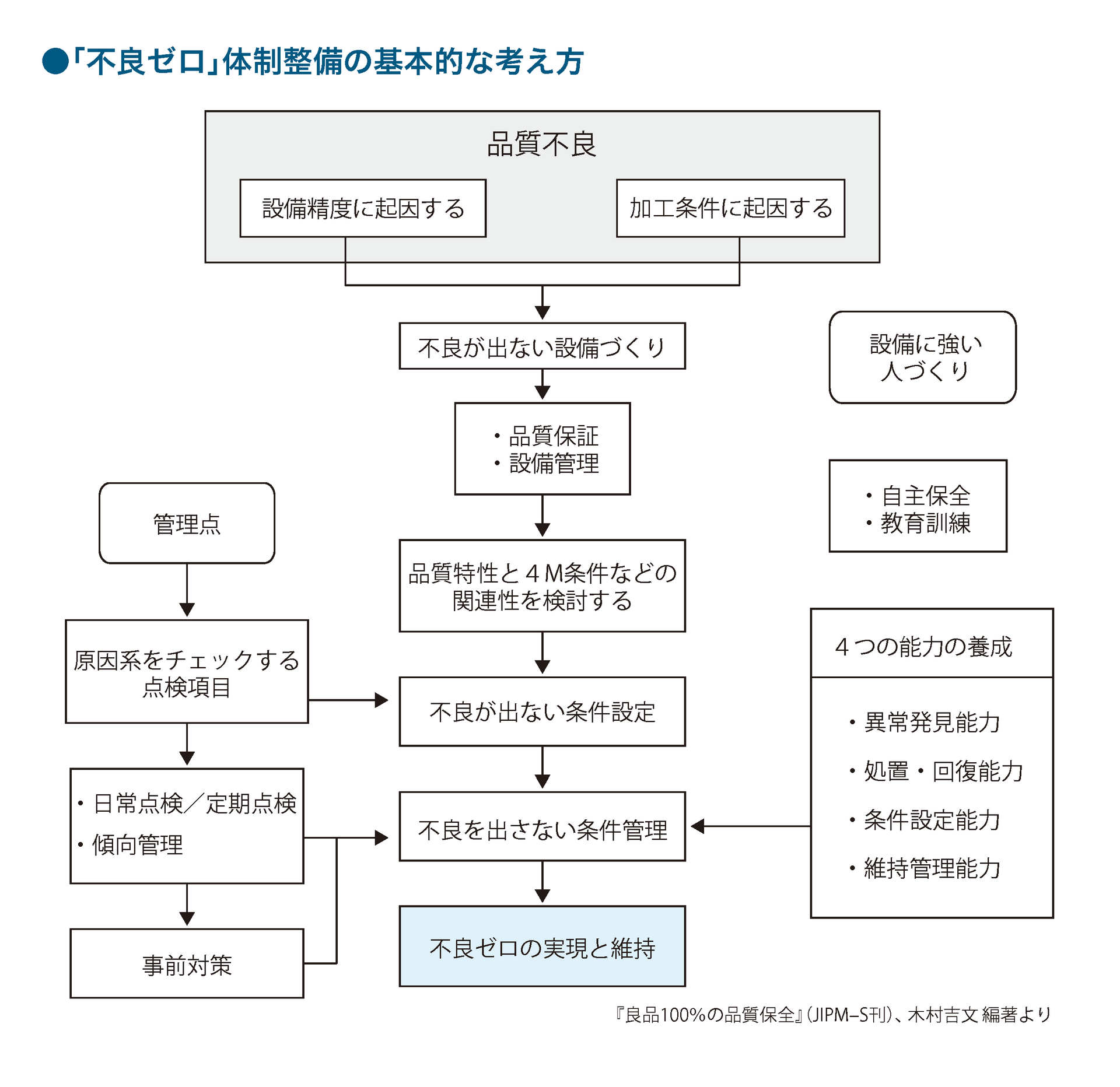

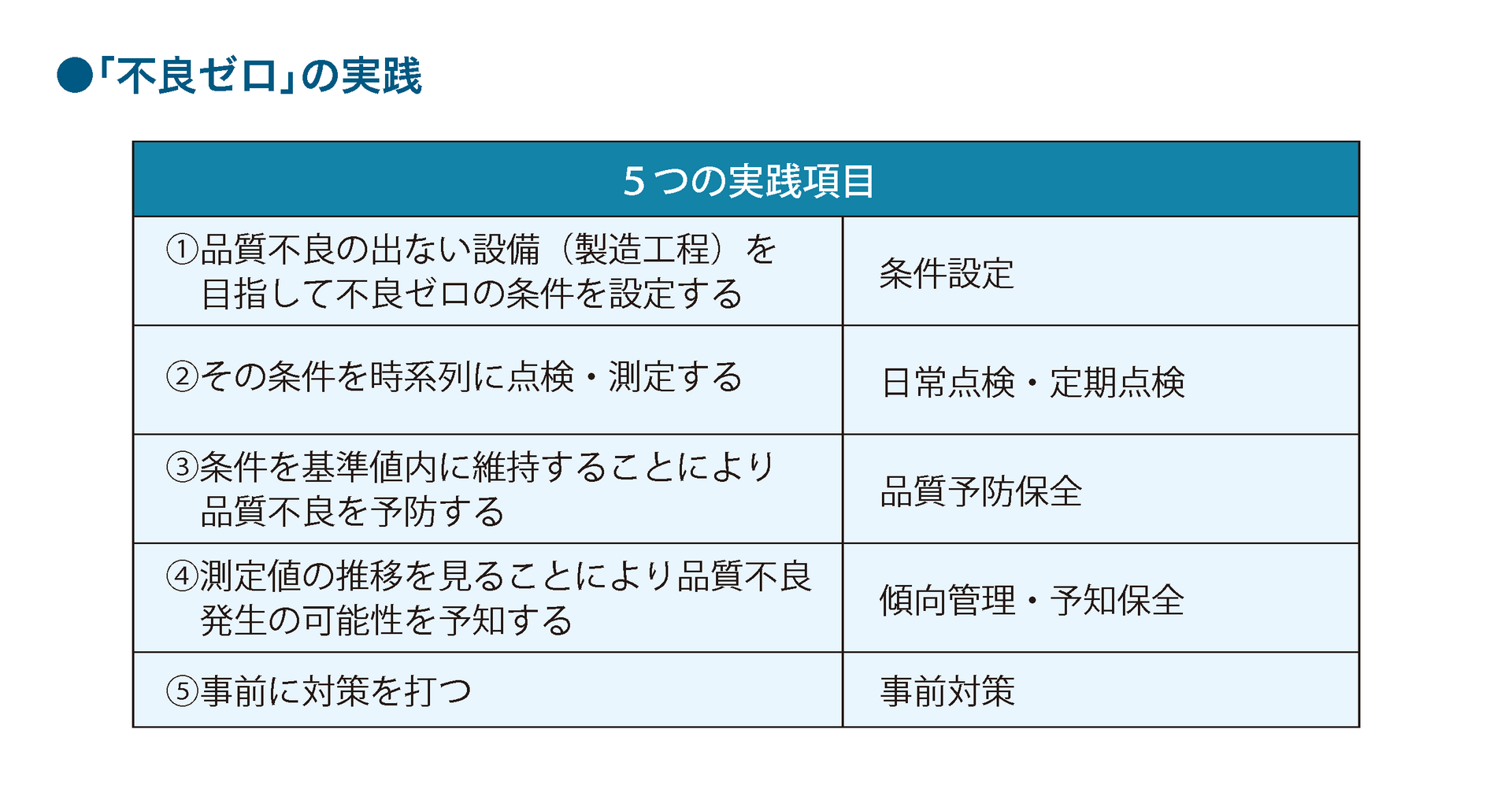

「不良ゼロ」には5つの実践項目があります(左図)。「工程で品質をつくり込む」には、結果系(製品)の管理から、条件を点検する原因系の管理に置き換える必要があります。すなわち「4Mを管理することで品質をつくり込む」体制の整備です。

この体制を維持していくには、「異常発見、処置・回復、条件設定、維持管理」の4つの能力が必要不可欠です。不良が出ない設備とは、高価な設備や最新鋭の設備のことをいっているのではありません。どのような設備でも、その能力を最大限に引き出すには、人が介在します。4つの能力を身に付けて、不良を出さない条件設定、維持管理を実現するための体制づくりが「不良ゼロ」への近道です。

まずは、決められたことをきちんと守り、もし不具合があれば処置するための行動を起こすことです。専門のスタッフと改善を進めながら、仕組みづくり、体制づくりをしていきましょう。