「戦略的TPM」で新しいものづくり革新を―経営戦略とリンクする総合一貫型のTPMとは― No.8

第8回 S-TPMメニュー解説編 「購買調達革新」「 プロセス統括革新」「サプライチェーン革新」 その2

プロセス統括革新

次はプロセス統括革新です。この活動では、自社はもちろん営業やサプライヤー含めた統括的生産管理を行うことになります。近年はIT化が浸透しているとはいえ、顧客および営業、サプライヤーも一丸となって、究極の効率を実現するサプライチェーンの形成ができているとは言えません。もちろん、利害関係が反したり、さまざまな思惑があったりして、同じ意思決定ができないにしても、全体としては、どこかの「落としどころ」に留まっているはずです。目先の利害関係にとらわれず、大きな恩恵を享受して利益配分を行うことにシステム全体で貢献していくことを考えていただきたいと思います。目先の仕事の処理にあくせくしている世界から飛び出して、もっと大きなメリットを生み出すことを目指すのです。

■プロセス統括革新とは

プロセス統括革新とは、「個々の能力や負荷の実態を把握しながら、これまでに到達できなかったレベルまでの統括的な賢いつくり方・流し方を実現し、最高効率を達成できるように、全組織が同期化して、機能する指示命令系統を構成し、その実現を図ること」です。

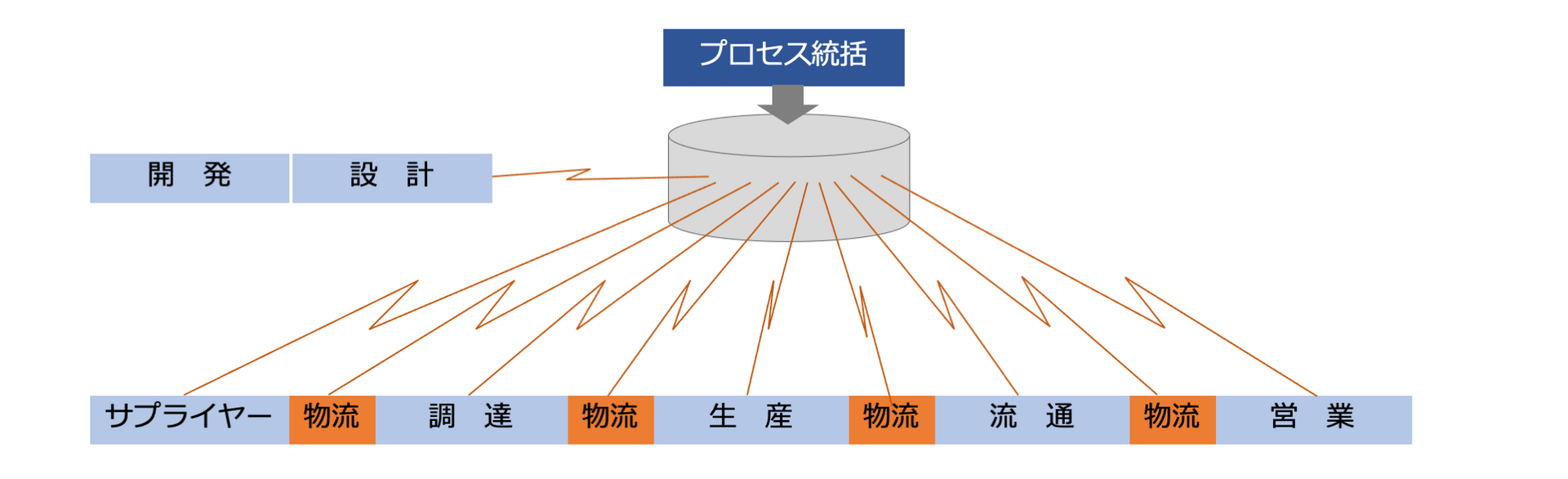

図6 プロセス統括革新とは

■プロセス統括革新の考え方

プロセス統括革新は、まるで1個の生命体で「脳」が身体全体に指令を送るように、全プロセスの各機能部分に指示を出し、全体が同期して最低の在庫・仕掛りの状態でものづくりが進む仕組みを目指します。個々の思惑で部分最適に動くと全体最適を妨げ、その保険として在庫や能力を余分に持ち過ぎてしまいます。

たとえば、

- 在庫や仕掛りが必要以上にある

- つくり方のプロセスがすっきりしていない

- プロセス中のロットが大きい

- バッチの処理量がそろっていない

- 故障発生が頻発している

などが発生しているとしたら、問題意識の低さ、問題解決力の不足を放置せずに改善していくべきです。

IoTの活用で互いの事情のKPIも共有したうえで、リーンで素早いものづくりを目指すべきです。

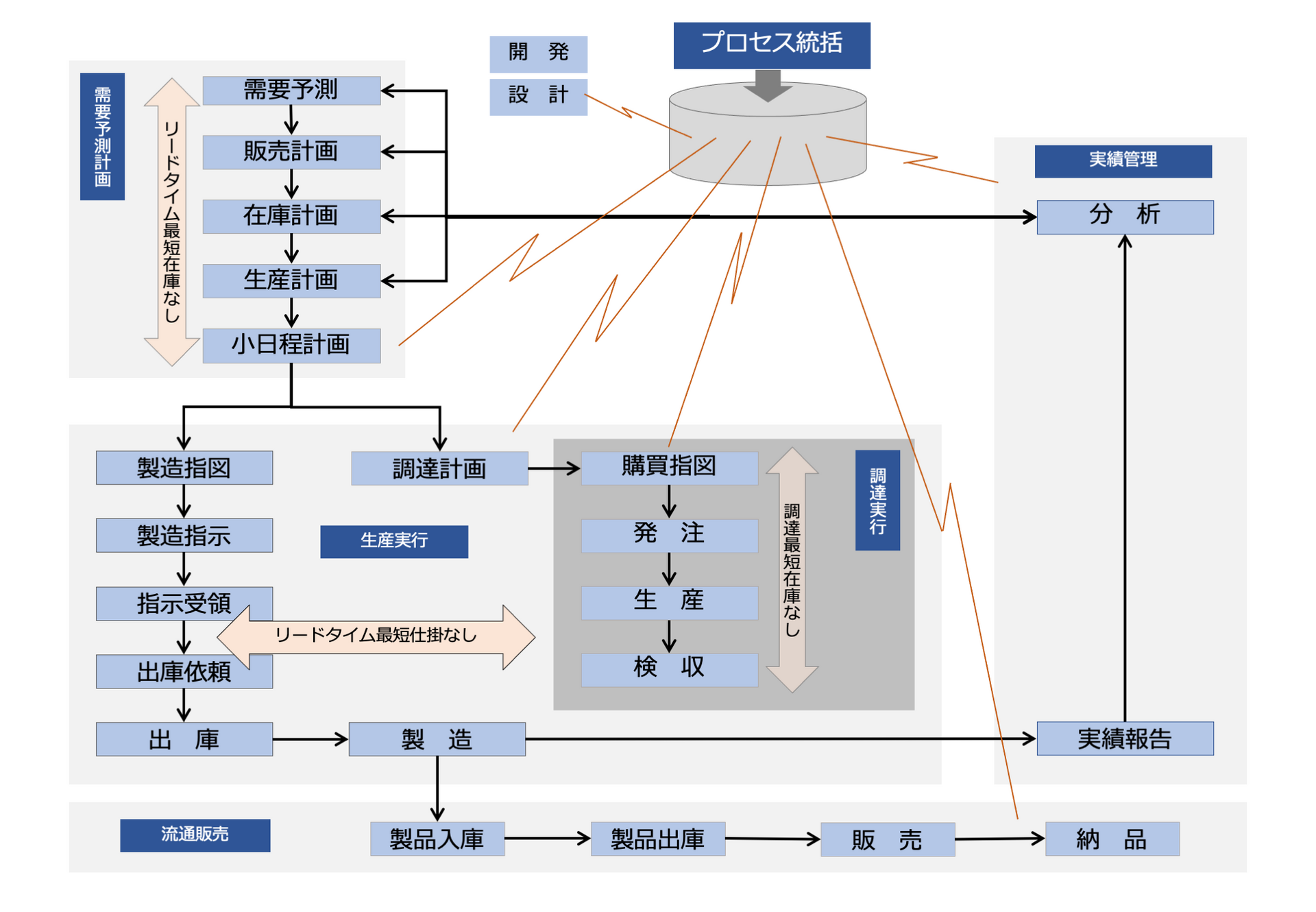

図7 プロセス統括革新の考え方

■プロセス統括革新の進め方

では、プロセス統括革新をどう進めたらいいのでしょうか。どんなに高いレベルに進化している企業でも、さらに上を目指せば、やるべき課題はいくらでも出てきます。

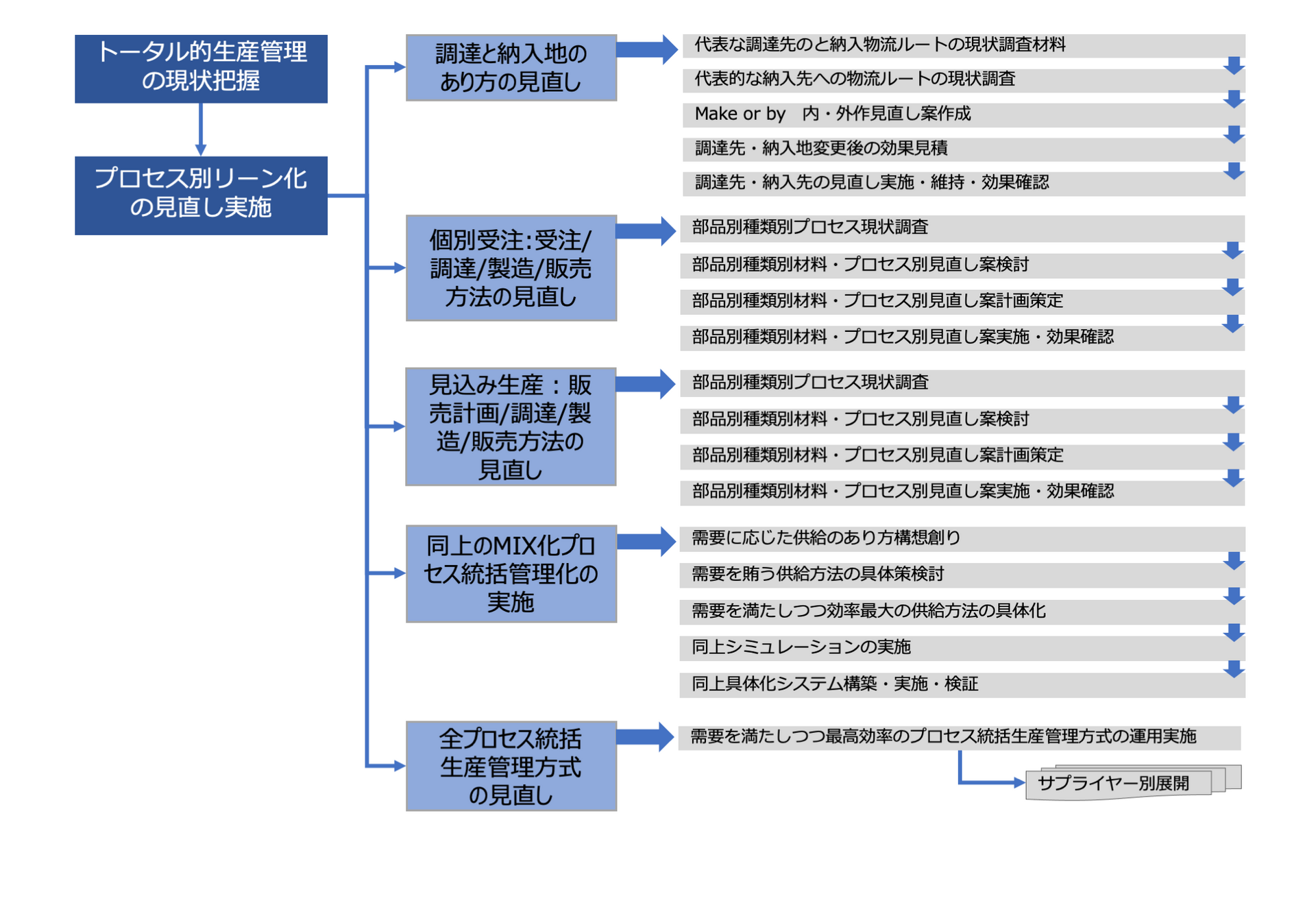

どのレベルにあろうとも、トータルなものづくりを見直し、つくり方も含めて再構築していける手順を示します(図8)。

図8 プロセス統括管理の進め方例

まずは、自社だけでなく、サプライチェーンの全体から、生産指示や生産管理の現状を把握する。これがトータル的生産管理の現状把握である。

次に、もう一度つくり方を徹底的に見直します。製品を需要どおりに最短で納品するには、どうつくればベストか?--この単純な問いに立脚して、現状とはまったく違う発想で、つくり方や流し方を見直すのです。これをプロセス全体で考えるわけですが、「プロセス別リーン化見直し」として、個々の部品やユニット単位でプロセス別に見直すのです。

また、物流ルートの面から考え直すために、調達と納入地が現状のままでよいかを検討します。どうしてもものを動かすと物流費がかかります。ここもできるだけシンプルなルートにしながら、基礎力のあるサプライヤー供給地と顧客の消費地がうまくつながるよう、調達と納入地を見直してください。

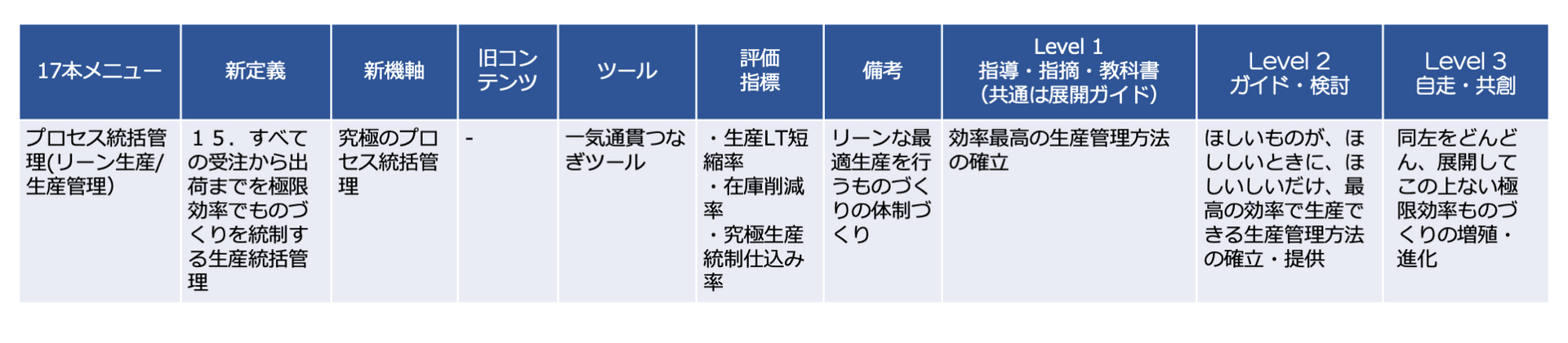

次は個別受注生産か見込み生産かで、つくり方を変えなければならないので、どちらかを選択します。ただし、最終製品が個別受注生産であっても、途中までは見込み生産による部品やユニット品で組立のリードタイムを縮めたり、工程の冗長化を防いだりすることもあります。もちろん、見込み生産であっても大きな需要の変動を吸収するには、大きな波での受注生産的に対応できるようにしておくとムダな在庫が減ります。つまり、どちらの生産方式であっても、図の手順を参考に双方から見直しを行ってください。双方から見直して変革のネタが多く見つかったら、次のステップでそれらをミックス(MIX)することもできます。個別受注と見込み生産のMIXでプロセス統括管理の手順を回して、新しい生産方式への変革を目指してください。さらに図9のねらいをもとに、全体のトータルプロセスで全プロセス統括として、新しい生産管理方式を再構築することを願っています。

図9 プロセス統括革新の革新レベル別にねらうもの

サプライチェーン革新

■サプライチェーン革新とは

サプライチェーン革新とは「グローバルな視点から全体最適で極限効率の調達供給を行い、ポリシーの神経通すサプライチェーンの変革」のことです。サプライチェーン革新は、サプライチェーンそのものの変革も対象として、サプライチェーンマネジメント(以下、SCM)は変革後のマネジメントを「目的を共有し、徹底するための供給統括連鎖管理」と呼び、区別して扱います。

サプライチェーン革新の総合的なねらいは「高い顧客価値創造を最低の投入リソースで最高の効率で実現して得られる利潤をWin-Winの関係で実現すること」です。従来のSCMでは一部に恩恵が集中してしまった感がありますが、永続的に世界一のバリューチェーンを維持していくには、それではいけません。サプライチェーン全体が、リーンでダントツの価値を産み出せる状態でなければならないのです。そうしないと一部の企業の弱体化が、チェーンの弱みとなり、全体最強の妨げになってしまうからです。

■サプライチェーン革新の考え方

では、サプライチェーン革新はどのように考えればよいでしょうか。

多かれ少なかれ企業には利己主義的な考え方があるとしても、サプライチェーン全体を見たときに、一部の企業に利益が集中し、周囲の連鎖機能を支える企業が破綻寸前であれば、何か大きな環境変化に遭遇すると、破綻寸前の企業が耐え切れず、倒産もしくは事業継続不可能な事態に陥ることは、想像するまでもありません。これは複数購買をしていたとしても、大差はないことです。どこかのチェーンが途切れ、従来どおりのビジネスが継続できなくなるのです。とすれば、最初からサプライチェーン全体のことを全体最適で(個別も最適で)総合的に統括コントロールした形で組織体制にしておくことが望ましいです。そのうえでサプライチェーン自体を刷新し、刷新後のシステムをマネジメントしていく必要があるのです。

そのねらいを下記の6項目に整理しておきます。

■サプライチャーン改革6つのねらい

(1)顧客価値最大化(顧客起点)

顧客の潜在ニーズからアプローチし、顧客にとっての顧客価値最大のソリューション商材を提供し、顧客にとって価値最大化を目指します。

サプライチェーンが顧客をないがしろにして、そのもたらすバリューが自社やサプライチェーン内部の利益を優先した存在であれば、そのうち顧客からはそっぽを向かれてしまいます。あくまでも顧客便益が高まる存在であれば、顧客がその存在の永続と事業拡大を支持してくれるものです。

(2)売上最大化

顧客の求めている商材を最適な「物・時・量」で提供し続け、売上最大化を目指します。

先に顧客価値最大化をねらうと言いましたが、売上最大化もねらうとなると一見、矛盾するように感じかもしれません。しかし、顧客価値最大化が正しい状態にあれば、存在が支持されて顧客が顧客を呼び、売上も最大化していくはずです。もし、事業の構造が売上最大化へ向かわないようであれば、立ち位置が間違っているのでしょう。ねらいの羅針盤に照らし合わせてみてください。

(3)リードタイム最短化

原材料調達、製品の生産、配送、販売まで、各企業の動きを制御・統括して、リードタイム最短化を目指します。

(4)在庫最適化

的確な意思決定の下、欠品や納期遅れせず、途中の生産や物流効率を最大化しつつ、工程を整流化して、ムダな在庫をつくらないことを目指します。

(3)(4)について追記します。在庫をできる限り少なくしながら、リードタイムの極限短縮をねらいます。「賢い」つくり方をしていれば、可能になるはずです。もし在庫が必要になったり、リードタイムがまだ長かったりするようであれば、そこに改善余地があるということになります。

(5)コストミニマム化(強み弱みの共有化と補完)

サプライチェーンの各業務の強み弱みを共有し、より強さが出るような協力体制で最高効率が生まれるように連携させ、在庫を最適化し、保管費用や不要な輸送を減らし、徹底的にムダをそぎ落としてコストミニマム化を目指します。

コストミニマム化では、サプライチェーン全体で、個々の強み・弱みを共有化し、ムダの少ない、リーンな生産・供給体制を目指すべきです。

(6)経営基盤の強化

高い理想を掲げ、参画企業を連携させ、迅速な情報共有、意思決定を行い、コストミニマム化を継続的に行い、さらなる経営基盤の強化を目指します。

経営基盤の強化として、高い理想の下で、どんな環境になっても盤石な、経営基盤のしっかりした、サプライチェーン全体の組織体制を目指すべきである。

■サプライチェーン革新のコンセプト

サプライチェーン革新では、ネットワーク型の有機的な組織機能が連合したものとしてSCMを捉える必要があります。これまでように企業単位でTPMを考えていては、なかなか到達しにいため、S-TPMで主張しているように、サプライチェーンに参加している全体の組織の最高効率とリーン化を考える必要があります。

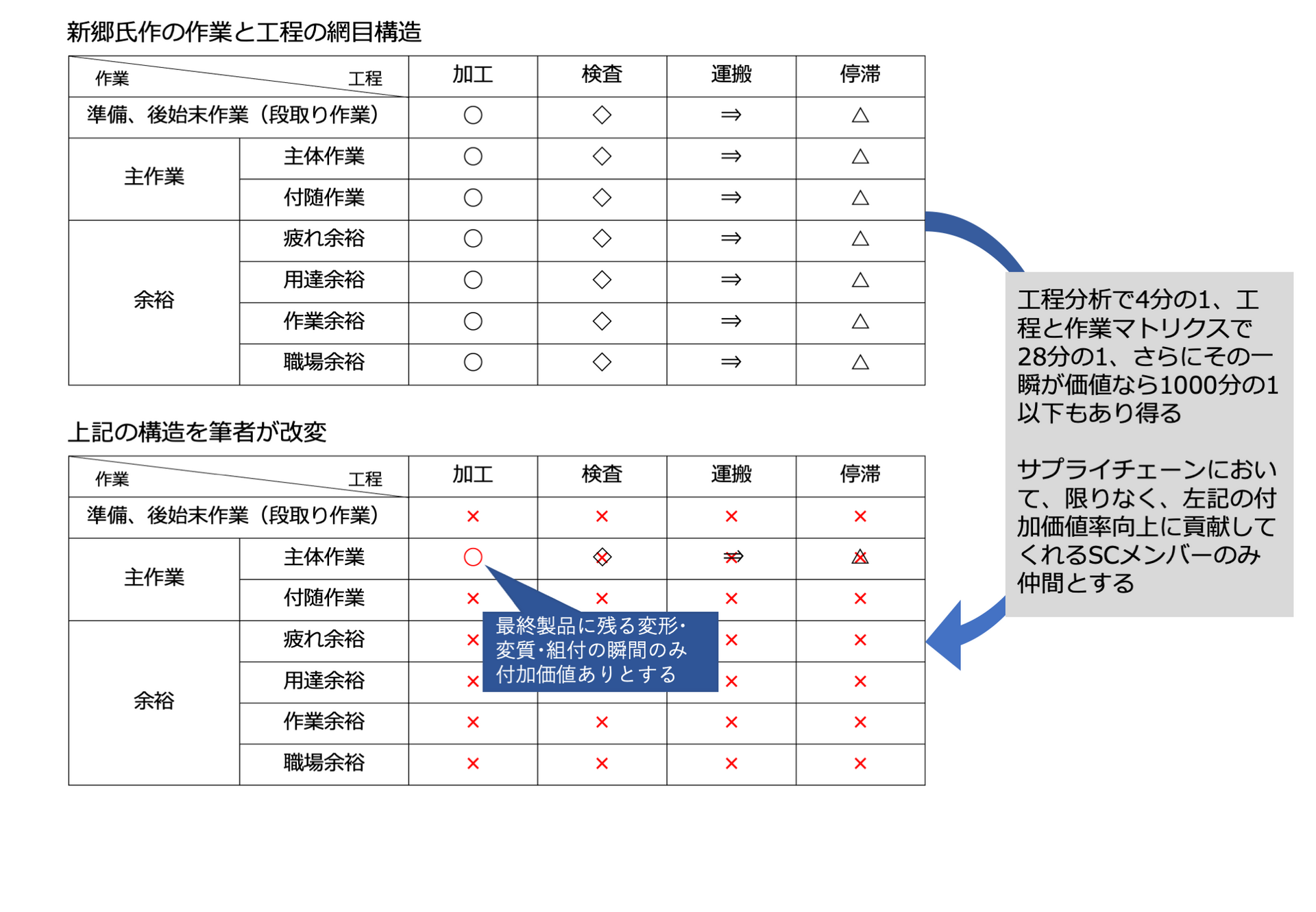

シングル段取りの開発者である新郷重夫氏の書籍『ノン・ストック生産方式への展開』に登場する工程と作業でマトリクスをつくる「生産の網目構造」(図10)を紹介します(ちなみに時間的、空間的にもう一軸増やした「生産の立体的構造」で構成される立方体のマトリクスもあります)。網目構造の中で、主作業と加工のクロス部分のみ(最終製品に残る変形・変質・組付の瞬間のみ)が付加価値ありとするのです。サプライチェーン革新の中で、目指すべきコンセプトは、この付加価値比率を極力高くしていくことです。

図10 サプライチェーン革新の目指すべきコンセプト

■サプライチェーン革新の進め方

サプライチェーン革新は、以下の8段階で進めていきます。①と②がサプライチェーン革新そのものです。③~⑧がマネジメント面を織り込んだSCM構築になります。

①ビジネスモデル刷新/再構想

ものづくりのやり方もさることながら、お金のもらい方(何の対価としてどのような手段でお金をもらうのか?:ビジネスモデル)も含めて刷新を検討します。単に物販のビジネスで終わらず、販売だけでなくものの使い方のコンサルティングや周辺物品の仕入販売など、顧客目線で考えれば多くのビジネスチャンスがあることがわかります。ただ、可能性があれば、すべてダボハゼ的に食いつくのではなく、本業やその展開マーケットを拡大できるビジネスにつながり高い利益率が見込めるか否かで、筋の良いものを選択すべきです。詳しくは次回のビジネス開発管理で解説しますが、大きなビジネスモデル群への展開が見えてきたら、新しいビジネスモデル群が大きく発展するように再構想を行うのです。

②サプライチェーンモデル刷新/再構築

①のでのお金のもらい方が定まったら、次はそのビジネスモデルをどのようなスタイルでサプライチェーンをつなげば、シンプルでリーンな供給体制ができるかを考えます。現行の仕組みを利用しつつも、現サプライチェーンのあり方にこだわらず、ムダを省いてすっきりと刷新されたサプライチェーンの構想を理想的に考えてください(理想案を出す)。これが見えてくると、現行と理想案のギャップが革新課題になるので、個々の課題を明確化して再構築プランを策定します。

③SCM具体化プラニング:物流インフラ構築

SCMの個別システムを目指すビジネスモデルに向けて具体化します。サプライヤーの原材料・資材・包材・消耗品に至るまで、どこからいくらで仕入れるか、どのような梱包形態と手段をとるか、どのくらいの数量にするか、どのタイミングで納入するのか、を設計します。また、これらを生産に必要なものの物流から販売に至るまで、具体的に物流設計を行います。これら全体の物流の仕組みを構築し、物流回りのインフラをリーンに構築していきます。

④SCM具体化プラニング:計画系業務構築

SCMの個別システムが目指すビジネスモデルどおりに機能するか否かは、意図する内容を計画にどう落とし込むかにかかっています。正しくものや情報が流れ、お金の回転を圧倒的に速くして全体としてスマートなものづくりを実現するために、ありとあらゆる障害も想定済みの先手管理された計画業務設計の仕組みを考案し、計画業務回りのシステムを構築していきます。

⑤SCM具体化プラニング:実行系業務構築

④の先手管理でスマートなものづくりを計画し設計したとしても、設計思想を理解していない運用者や、目先の価値で判断してしまう管理者では、本来の機能は発揮できないことも多いありがちです。そこで、新しいサプライチェーンのコンセプトやSCMで心がけるべき要点の教育が必要となります。良く理解したメンバーが運用することで、さらに「醍醐味」を味わえるような実行・運用系の仕組みにして、スムーズに運用できる実行システムを構築していきます

⑥SCM具体化プラニング:モニタリング・管理指標構築

目指すべきサプライチェーン革新やSCM改革がうまくいっているかどうかは、それを計る重要管理指標(KPI: Key Performance Indicator)を設定し、その良化傾向をモニタリングして判断します。KPIの一例は、受注リードタイムや1製品当たりコストなどです。これらの数値が圧倒的に良くなってこなければ、革新の価値はないと言えます。虚心坦懐に革新前からBMのデータを取り、設計時点、運用時点でモニタリングしながら、革新的なレベルの数値の実現を図るべきです。もちろん、そのモニタリングは運用が始まっても継続的に実施し、さらにレベルアップを目指してください。

⑦システム導入と調整

SCMのシステムができたら、運用のダミーデータで実施フェーズ別に確認した後、システムの修正、トレーニングを実施します。実際にシステム全体の運用を試して、ねらいどおりに機能するかどうかを確認します。

⑧システム運用/デバックレビュー/指示集中化とグローバル標準化/実施レベルアップ

システム運用が計画したどおりに動くことを確認する一方で、使ってみたら、やりにくいことが多々発生することもあります。運用開始に満足せず、運用し始めてもさらに良くなるような改善も検討していきます。また、指示の統括性(全体が機能的に整合ある指示が集まるか?)を確認する。個々の最適性が確認できたら、グローバルな標準として標準化するとともに、現状に満足することなく継続的な改善を目指すことにします。

図11 サプライチェーン革新/SCM構築の進め方例

①ビジネスモデル刷新/再構想

「どの顧客に何をどう供給し、どう売ってどう稼ぐのか?」明確なビジネスモデルを確認・構築する。SCMは“ビジネス”の効率化支援活動であり、良いビジネスでうまい収支が得ることを目指す

②サプライチェーンモデル刷新/再構築

次に、ビジネスモデル構想を実現するためのサプライチェーンモデルを考える。具体的には、「生産指示はどう行うのか」「そのための部品はどう準備するのか」「どこに、どんな形態で在庫するのか」「輸送方法はどうするのか」など、 サプライチェーン上の施設・設備のあり方と、業務オペレーションのあり方を描く

③SCM具体化プラニング:物流インフラ構築

続いて、サプライチェーンモデルを実現するために、ものを運ぶ体制を考える。工場や倉庫、店舗の拠点配置、在庫の配置方針、どのタイミングで、どの手段を使って運ぶのかといった輸送サイクルなどを検討する

④ SCM具体化プラニング:計画系業務構築

SCMを行うための体制が整ったら、そこで今度はそれをどう運用するか、需要予測に基づいて、調達・生産・販売・在庫補充の各計画を立案する

⑤ SCM具体化プラニング:実行系業務構築

最後に、そうした各計画の実行指示を、どのツールで、どのように出すのかを考える

⑥ SCM具体化プラニング:モニタリング・管理指標構築

また、サプライチェーンの運用状況を確認するために、経営目標に応じて管理指標を設定しておく。これに基づいてPDCAサイクルを回し、売上の継続的な改善をねらう

⑦ システム導入と調整

実施フェーズ別の進捗を管理し、システム修正や調整、トレーニングを実施する

⑧システム運用デバックレビュー/指示集中化とグローバル標準化実施レベルアップ

あたかもひとつの経営体のように、目的に対し最適な集中力を発揮できる神経系統を張り巡らす体制をつくるとともに、時間や環境が変化しても業務効率が落ちないための標準化をグローバルで進める

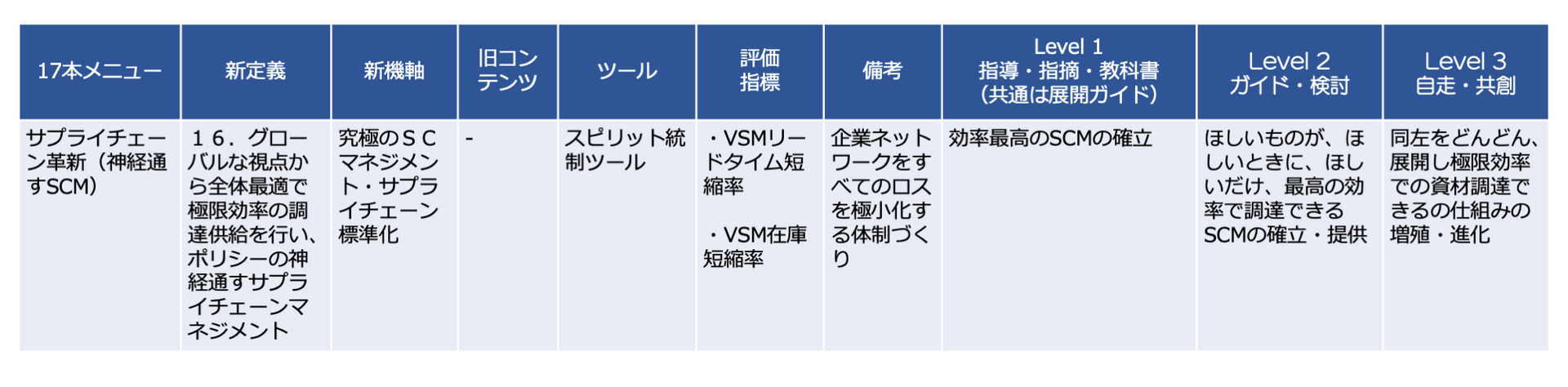

サプライチェーン革新のレベル別にねらうものを図12に示しておきます。個々の詳しい説明は割愛しますが、対象範囲や効率など、ネットワークで到達すべき目標を定めて、さらなるレベルアップを目指してください。

図12 サプライチェーン革新のレベル別にねらうもの

TPM革新センター シニア・コンサルタント

白濱 伸也(しらはま しんや)

1984年 JMAC入社。経営・生産・設備・間接領域におけるコンサルティング活動に従事。主要テーマは、経営戦略視点からのTPM展開支援、ビジネスプロセス革新、大幅コストダウン、リーンシックスシグマ展開支援、戦略的ISO9000&14000システム構築支援、生産システム設計、ヘルスケアコンサルティング、ビジネスモデル革新など。近年は、「17本のメニューに基づく新TPM(S-TPM)の推進者として提唱・普及に務めている。共著に『TPM成功の秘訣21』(JMAC)、『工場改善ハンドブック』(JMA)、『TPM展開ガイド』(JMAC)、『病院まるまる改善』(日本医療企画)、著作に『業務改革』(日本医療企画)、『儲ける開発』(JMAC)ほか多数、雑誌への寄稿も多数。