「戦略的TPM」で新しいものづくり革新を―経営戦略とリンクする総合一貫型のTPMとは― No.16

第16回 S-TPMメニュー解説編 品質保全 S-TPMによる強化

品質保全 工程で品質をつくり込む

品質保全には「製品品質の全き(100%良品)を保つために、設備の全きを保つ」という基本思想があります。

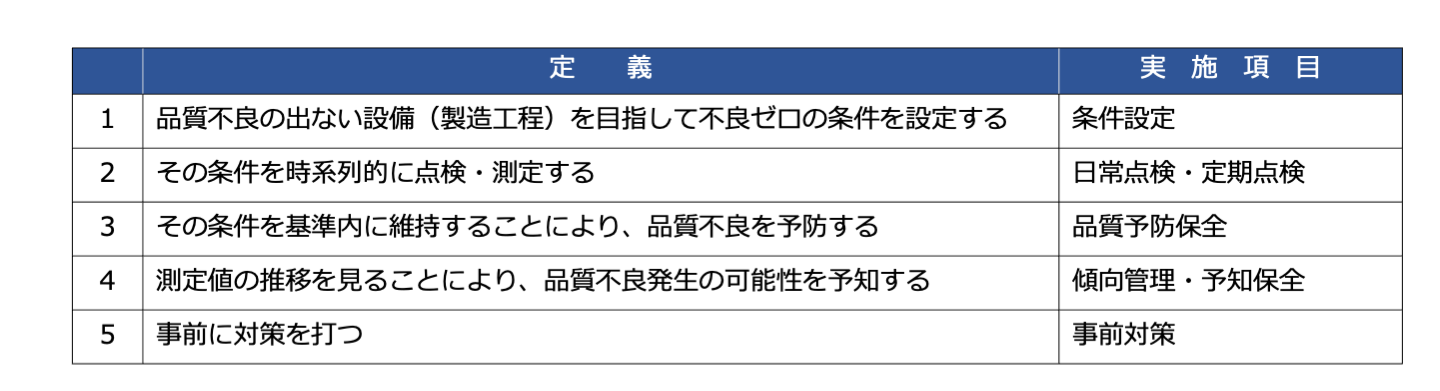

その定義を図1に整理します。

図1 品質保全の定義

定義1:100%良品の状態を保つために、設備・材料・人・方法(4M)に関するどのような条件項目を、どれだけの基準値以内に維持すべきかを明確にします。

定義2:設備の機能低下につながる原因系の異常を結果が悪くなる前に発見するために、条件項目の基準値が許容値内にあることを日常・定期点検によって確認する必要があります。

定義3:不良を防ぐためには、機能を強制劣化させないための基本条件の整備などの予防処置をとらなければなりません。

定義4:不良ゼロの条件は、それが基準値を超えれば不良発生の可能性があることを示しています。したがって、劣化のメカニズムを理解し、劣化スピードを予測して、条件が基準値を超える可能性を予知することが重要になります。

定義5:不良発生の可能性が予知できた時点で設備を止め(もしくは、定期整備などの計画的な機能復元により)、事前に対策を打つことで、止まることによって発生する損失を未然に防止しなければなりません。

こうした一連の未然防止活動を品質保全活動と称します。重要なことは、不良そのものが発生しない4M条件を設定し(不良ゼロの条件設定)、それを条件(基準値)内に維持すること(不良ゼロの条件管理)です。つまり不良の発生自体を抑えるため「工程で品質をつくり込むには、“結果(製品)の管理”から“原因系(4M条件)の管理”に移行する」という考え方がもっとも重要となります。

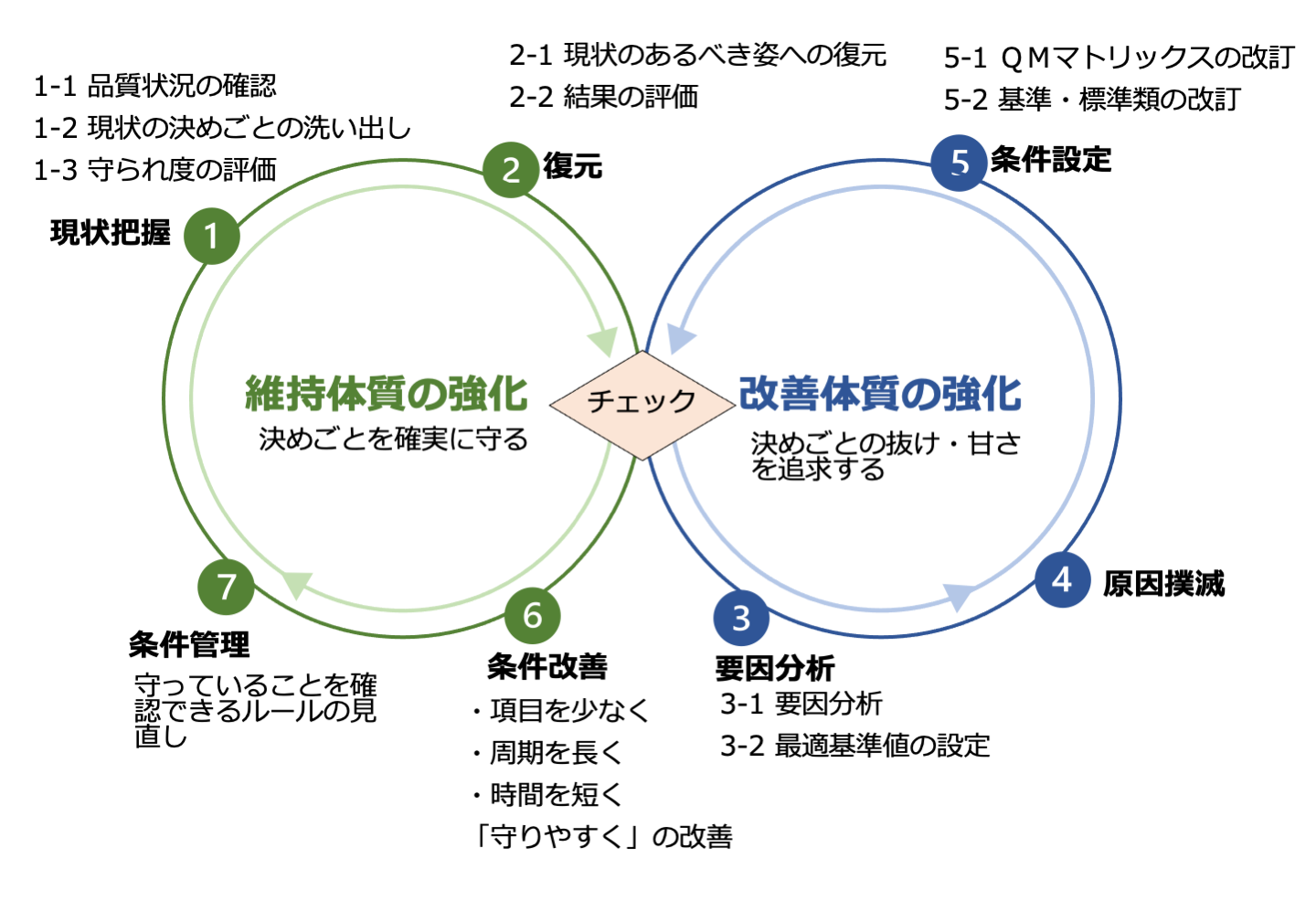

これらを進める具体的手法として、「8の字展開」(図2)を推奨しています。この「8の字展開」は7つのステップで構成されています。

図2 品質保全8の字展開法の概念

■第1ステップ:現状把握

ここでいう現状把握は、一般的な現状把握とは意味合いが異なります。品質状況を確認し、守るべき決めごとを洗い出し、その守られ度合いの評価までの内容を含んでいます。現状の品質状況を調査し、職場の決めごとを洗い出し、決めごとに対する「守られ度」を評価します。これら3つの事柄を実施する過程で、その時点での職場におけるQMマトリックス(もしくは品質保証度評価表)を作成することができます。

■第2ステップ:復元

現状のあるべき状態に戻すことによって、結果がどうなったかを確認します。あるべき状態に戻った時点の結果を確認することにより、「維持体質の強化」を回すか、「改善体質の強化」へ移行するかを検討します。

■第3ステップ:要因分析

守っても成果が出ないということは、「守るべき事柄に抜けがある」か「基準値が甘い」かのいずれかです。このステップでは、それらを分析・解析します。場合によっては、あるべき姿(基準値)の見直しが必要になるかもしれません。

■第4ステップ:原因撲滅

要因分析に基づき、要因の徹底的な調査、復元・改善、結果の確認と評価を行います。

■第5ステップ:条件設定

満足できる結果が得られた場合には、このステップでその状態を維持するための項目を整理します。とくに、QMマトリックスの改訂がポイントになります。

■第6ステップ:条件改善

第2ステップで不具合現象が解決できた場合、「なぜ、それらが守られていなかったのか」を反省し、維持管理の方法を見直すことが必要です。守られていない理由としては、「守るべき事柄が守りにくい」「守られていないことに気がつかなかった」の2点が考えられます。

現場の実態を見ると、「守るべき事柄を守らないのではなく守れない」という場合が多く、確実に維持する体質を実現するためには、まず、このステップで守りやすい条件に改善することが不可欠です。その際、「守るべき項目は少なく、守るべき周期は長く、守るための作業時間は短く」を意識して改善のアイデアを出してください。

■第7ステップ:条件管理

守るべき事柄が守られていない理由として、「守っていないことに、気がつかなかった」ことも考えられます。点検チェックシートの改訂と傾向管理の進め方の検討がポイントとなります。

このように、8の字形のサイクルを回すことで、現場の品質を安定化させます。すなわち、品質保全活動により、製造工程で品質をつくり込む体質が強化され、継続的できる仕組みが確立されます。

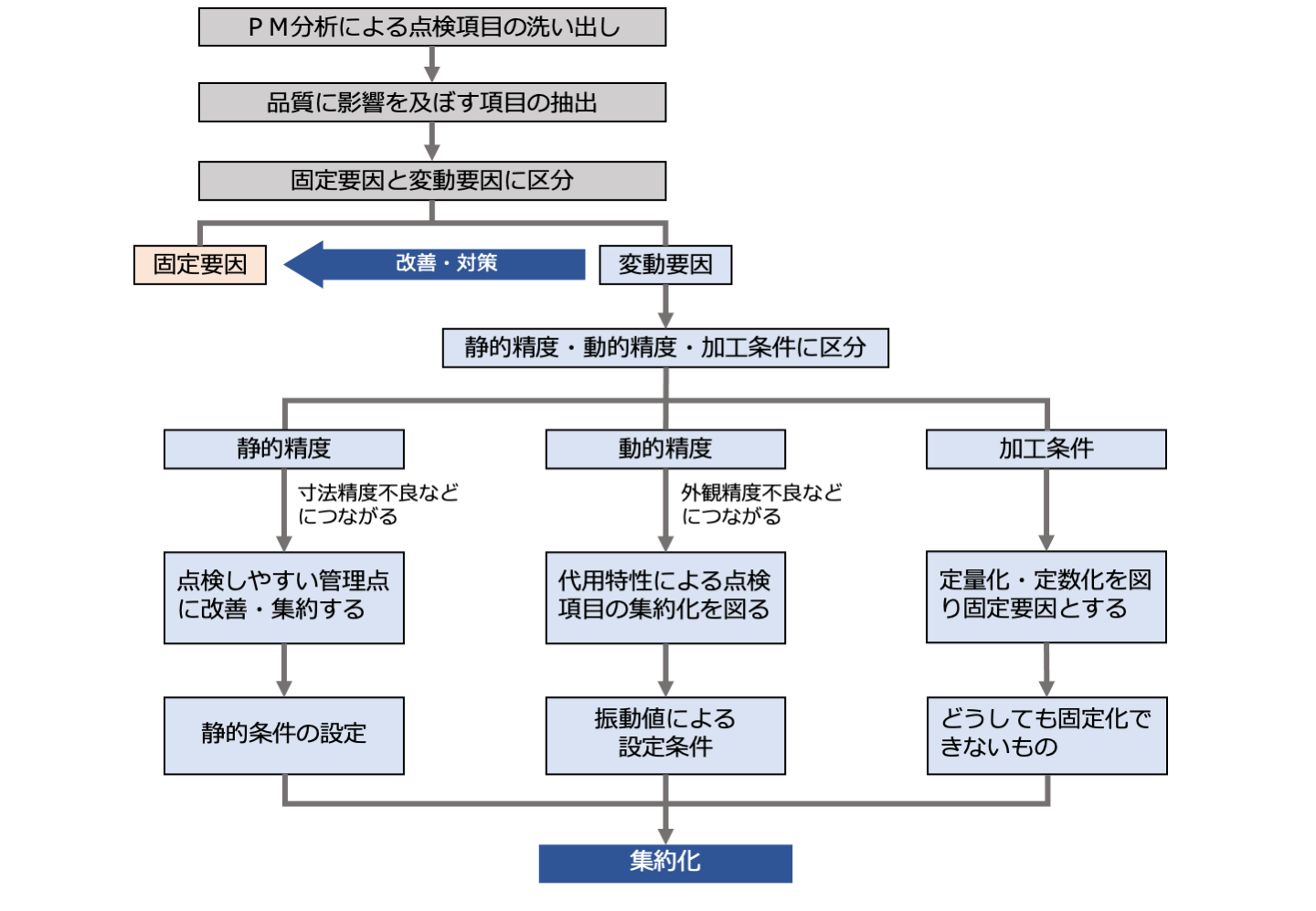

また、活動を継続するには、図3の「点検項目の集約化」と「異常の見える化」が重要なカギとなります。活動すればするほど管理対象が増え、点検項目が多すぎて管理できない職場になってしまいます。点検項目を減らし、点検そのものもラクにする工夫は、活動の継続に不可欠なので、とくに意識して活動を進めてください。

図3 点検項目集約化の進め方

品質保全活動で広範囲にわたるものや技術的に高度と思われるものは課長中心のプロジェクト・チームが、比較的容易と思われるものは組長が主体となって不良ゼロの条件設定を行います。その維持管理は主として自主保全活動でカバーするなど、TPMの他の柱と連携して進めることが大切です。

S-TPMで品質保全を強化

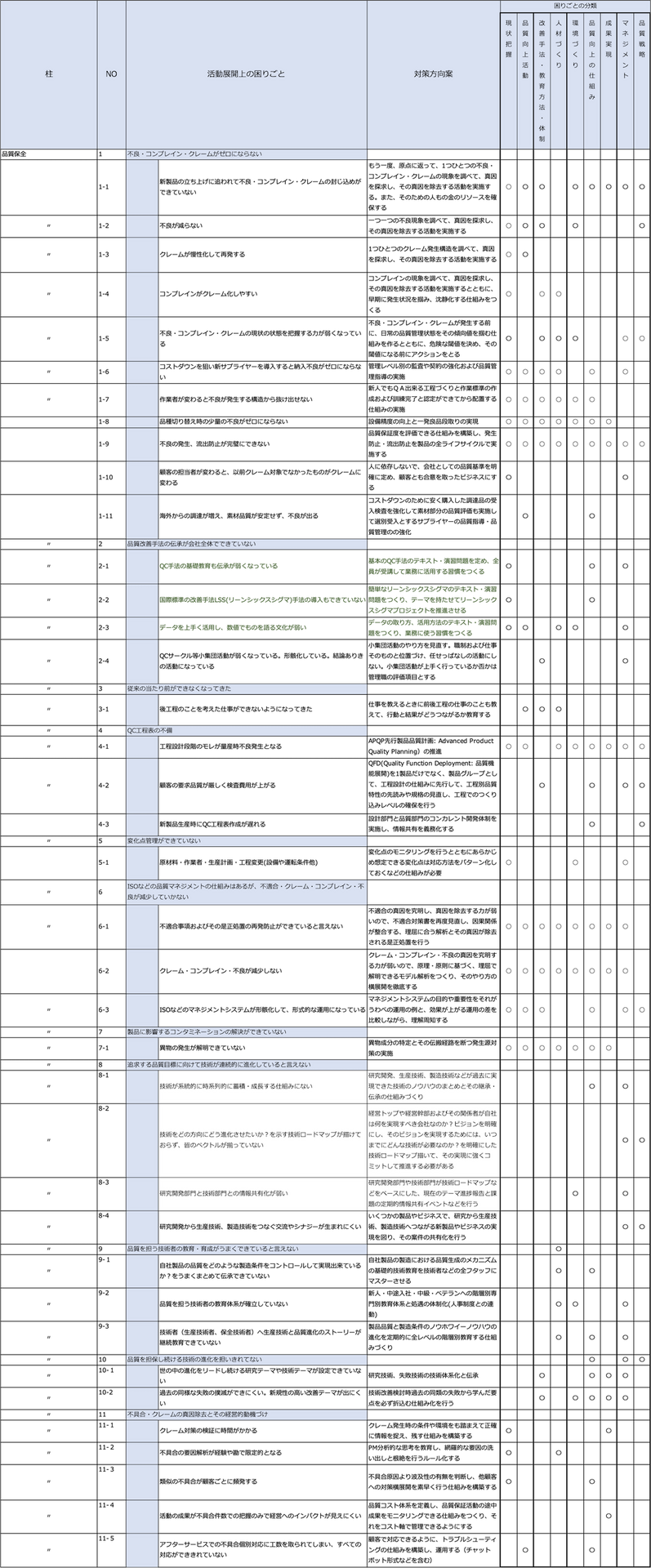

■品質保全の近年の困りごととその対策方向

品質保全の困りごと、その対策方向、S-TPMとしての強化事例を紹介します。

図4のとおり、品質保全の困りごとは増える一方で減少していないことがわかります。これらを他のTPM活動の例と同じように大別してみると、

①品質の改善手法そのものの習得不足

②改善や教育研修体制および人材育成不足

③会社としての成果を確実に上げる品質向上の仕組みや環境づくりの欠如

④品質戦略や品質マネジメント体制の弱体化

に分けることができます。どれも一朝一夕に挽回できるものではないし、一晩で弱くなったわけでもありませんが、じりじりと確実に弱体化していると言えます。

図4 近年の品質保全の困りごとと対策方向

近年は顧客要求が多様化しています。低コストのまま高品質を要求されることもあります。もちろん、品質管理手法のレベルアップやノウハウの蓄積で対応することになります。しかし、能力に対して要求が上回れば、品質に関する問題が解決されないままになり、最終的に大きなトラブルを招く可能性も出てきます。品質の問題があまりに多岐にわたり、解決を諦めがちになっていたりしませんか?

40年近くコンサルティングの現場を経験した筆者が感じているのは、確かに技術は進化してきたが人の力量レベルはそれほど高くなってはいないということです。失われた30年--企業は従来ほど教育研修を実施してこなかったのです。ベストセラーとなった『ジャパン・アズ・ナンバーワン』で評された日本の高度経済成長の根拠には、日本人の学習への意欲と読書習慣があるということです。この本の著者エズラ・ヴォーゲル(1930-2020)によれば、この当時の日本人の数学力はイスラエルに次ぎ2位。情報については7位、他の科学分野についても2位から3位でした。ヴォーゲルは日本人の1日の読書時間の合計が米国人の2倍もあることや新聞の発行部数の多さなどにより、日本人の学習意欲と読書習慣を例証していました。今や見る影もないありさまです。当時、この本が示唆していたのは「アメリカにもっと何を学び、何を学ぶべきでないか」です。環境も変わり、当時の状況の再現を提唱するつもりはありませんが、「何を学び、何を学ばざるべきか」のヴォーゲルの示唆は、現在の日本にもたいへん意義深い内容を含んでいると思います。

どの分野で問題が起きているか、不足している力量は何か、これらを明確にして、少しずつでも確実に全員で活動に取り組んでいくことです。最低限、「物事の定量的な把握」と「QC7つ道具の活用」には全員で取り組み、縦横に駆使できるよう徹底させるべきです。

■不良発生の構造から見直す品質保全

従来の品質改善のアプローチの多くは、発生している不具合の現象を分析して重点現象から優先順位を立てて、対策による効果の大きいものから着手していく、というものでした。従来のTPMで推奨している「8の字展開」も同じアプローチです。

こうしたアプローチは、品質不具合が多く、投資対効果を性急に求める場合によく採用されます。もちろん、品質保証度評価の地道な研究の中で、発生防止として、該当する不良モードの完全な機械的プロテクトを実現できることがある。これは不良ゼロを部分的にでも実現していると考えれば、丁寧に品質特性ごとに品質保証度を評価し、投資対効果で可能な部分から発生防止で不良ゼロ化を少しずつ実現していく意義は大きいのです。遠大な目標ですが、不良ゼロを実現する道を開き、投資可能な範囲の費用で機械的プロテクトの実現を進めていく必要があります。品質不具合と無縁の世界を創造するには、重点現象以外への取り組みを後回しにするアプローチでは無理があるということです。

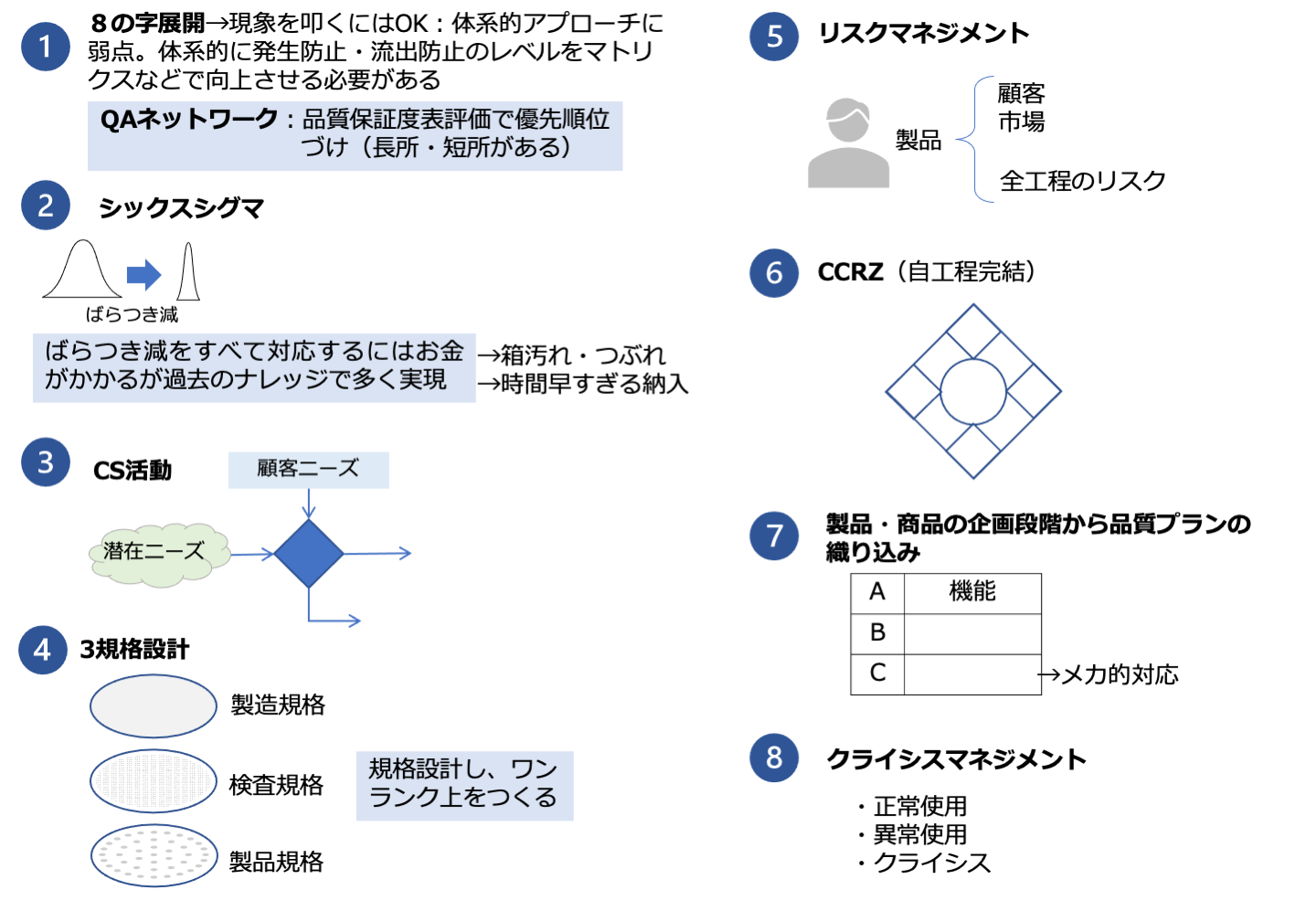

図5に従来の品質対策アプローチの主なものをまとめました。多くの企業が①~⑧のような手法(あるいは別の手法)を適用してはいるものの、高まる品質要求や多様性に対して、いまだに品質がパーフェクトになる手法を確立できていないと言えます。こうした状況へのファイナルアンサーを出す挑戦として、以下に提唱するツール、進め方をお読みください。

図5 従来の品質対策アプローチの振り返り

量が少ないから軽視する、量が多い/少ないで対策のアプローチに差がある、ということになると、当然対策が不十分なところも出てくるため、結果として品質不具合の発生を許容していることになります。有効な対策は継承しつつ、品質不具合をゼロにしていくアプローチを並行して体系的に進めていく必要があります。これは「不良ゼロ」を目指す姿勢として、従来のTPMでも提唱されていることです。

S-TPMとしては、これまでのアプローチに加えて、「不良発生の構造から見直し、品質不具合ゼロ」を実現する手法を提言します。図6をもとに説明します。

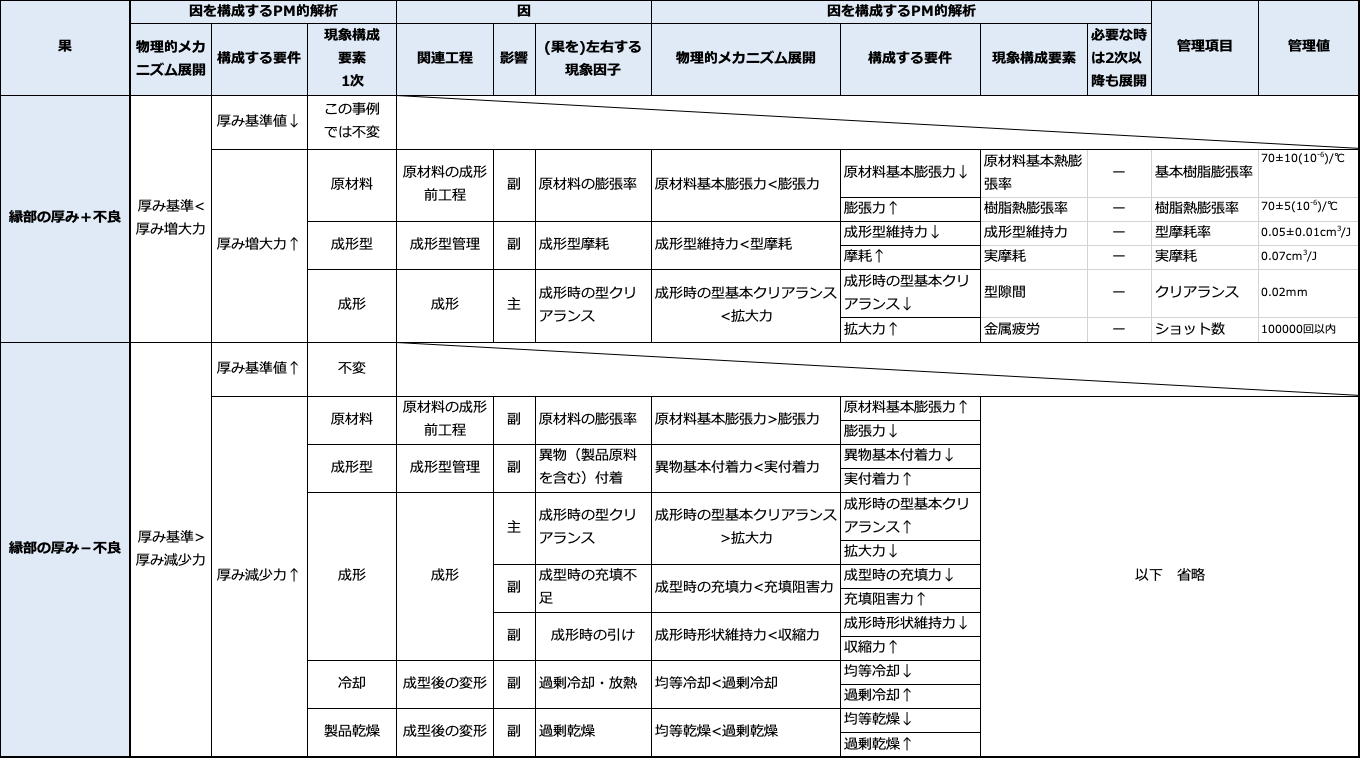

図6 因果関係とダブル(2回)のPM分析的リストアップシート

品質問題は各企業でもトップシークレットです。ここでは、仮想の不良「飲料カップの飲み口不良」を品質不具合現象のモデルとして取り上げます。

飲料カップの飲み口の縁部の厚みの合格規格は2.5±0.1mmとしています。ここでは、縁部の厚みが2.6mmより大きいと厚過ぎ不良(口を付けたときに飲みにくい不良)、2.4mmより薄いと欠けやすい不良としている。

縁部の厚みが厚過ぎた不良(縁部の厚み+不良)が発生したとします。その結果を生んだ物理的メカニズムを解析していきましょう。そのメカニズムは、「厚み基準が厚み増大力より、小さくなった」ことです(ここで厚み増大力というのは、自然界に単独にそのような物理量があるのではなく、厚みを増やす力の総称と捉えてください)。この構成要素は、厚み基準が小さくなるか、厚み増大の力が大きくなったときしかあり得ないことです。

PM分析の一番優れた点は、それ以外あり得ないという構成要素がすべてリストアップされることです。系統的に展開していけば、モレのなく分析できるようになっています。「厚み基準<厚み増大力」の厚み基準が小さくなるのは普遍的基準で、この事例ではあり得ないので以降は展開する必要はありません。

次に厚み増大力が大きくなる(厚み増大力↑)場合には、「原材料」「成形型」「成形」の3つがその構成要素です。原材料の増大力を左右する関連工程は、成形前に原材料を処理したり、供給したりする過程において、温度や水分管理など原材料を成型後、大きくする力になり得る構成要素をさらに深堀していく必要があります。因果につながる“因”の中で、その影響は主なのか副次的なのかを影響の欄に記載します。ここで原材料は主ではないので、「副」と表示しています。また、“果”を左右する現象因子として、「原材料の膨張率」があげられます。この分析シートの優れたところは、この“果”を左右する現象因子の物理的メカニズム解明をさらに行う点です。

この事例の場合、「原材料の膨張率」を増加させる物理的メカニズムは、原材料が持つ基本膨張力より、実際の膨張力が増える場合です(ここでは成型後大きくなるケースとしました。成形前に大きくなっていれば、収縮するので厚みが薄くなる方向に進むので逆になります)。

以下、同様に構成する条件は、「原材料基本膨張力が小さくなる(原材料基本膨張力↓)」場合と、「実際の膨張力が大きくなる(膨張力↑)」場合の2つだけです。その現象の構成要素を抽出し、必要な場合は2次以降も展開します。ここで十分な要因に展開できた場合は、良品に保つ管理項目と管理値を定めて管理するようにします。

図6の解説はここまでとして、あとは割愛しますが、これまでの考え方を参考に推察してください。分析して、個々の良品のための管理項目、管理値を抽出したものを図7に示します。これにより、「工程で品質をつくり込む」を真に実現することが可能になります。

図7 品質保証工程表の例

■シンプルな真因除去方法の定着

ものづくり全般で、ものごとの真の原因(以下、真因と呼ぶ)を捉える力、見抜く力が低下していることを最近とくに感じます。この力が弱くなっていると、似たような不具合(故障や不良や災害など)の再発を止めることができなくなります。。自社の現場で、その力が弱くなっているかどうかは、なかなか気づきにくいかもしれません。不具合が発生して分析して真因を突き止めて対策した後、同類の不具合が再発したか/していないか、自社の「力」を評価してみてはどうでしょうか?

ここでは、できる限り簡潔に真因を抽出し、再発防止を行い、恒久的に似たような不具合に悩まされることのない状態を維持するやり方を紹介します。

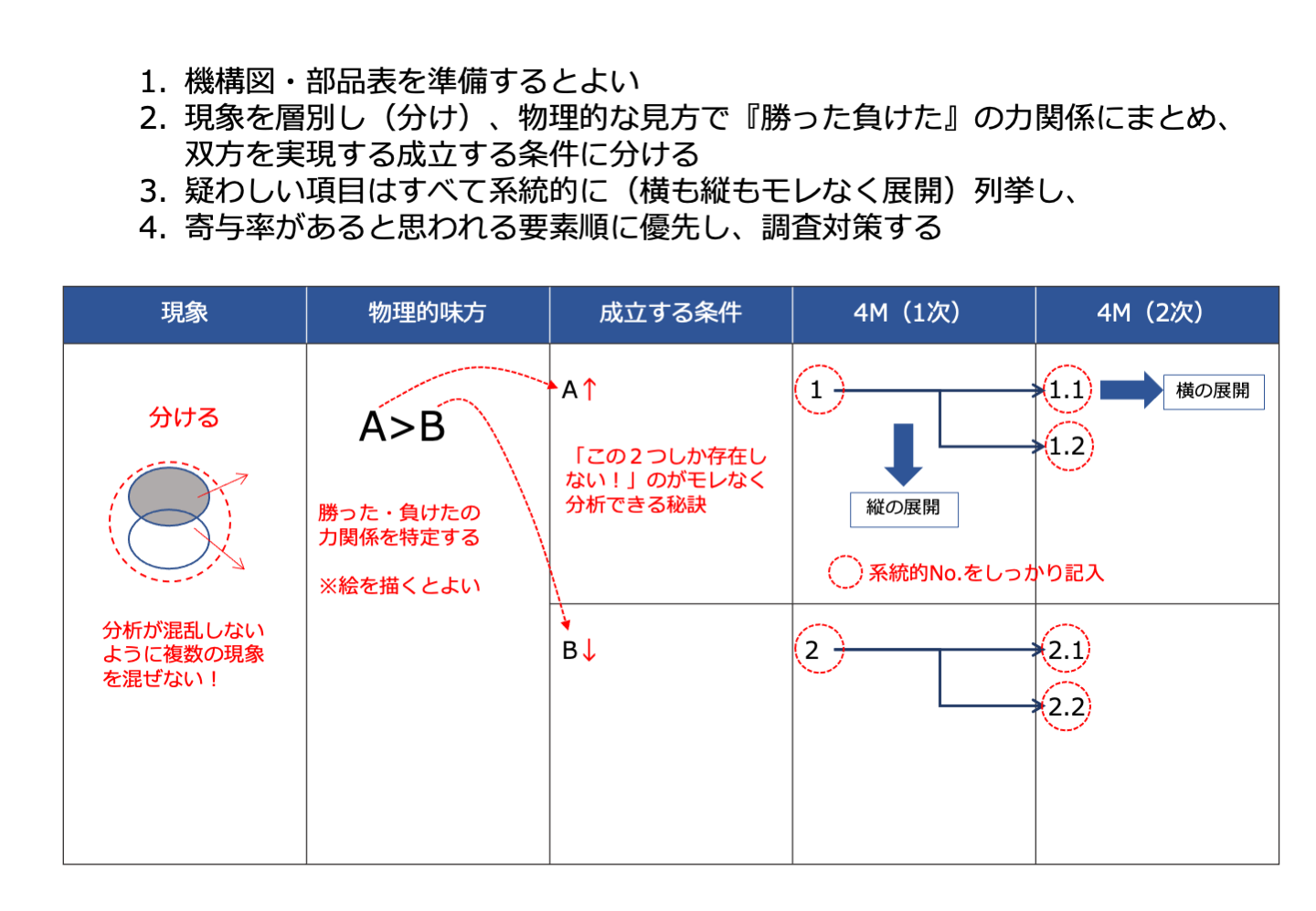

簡単に言うと「PM分析をしっかり実施して漏れなく真因を抽出すること」です。この手順について、図8をベースに解説していきます。

図8 真因を必ず抽出できるPM分析の進め方

【手順1】機構図・部品表の準備

分析の対象となる不具合が発生している設備が、どのような構成で駆動しているかがわかる機構図、部品表などを集めます(手に入る範囲でかまいません)。これらの資料をもとに、設備の動きと不具合の発生の関係を理解しておきます。

【手順2】不具合の現象を層別し力関係を整理

対象としている不具合現象をできる限り層別します。層別とは、違う特性を別にし、似たものごとに分けることです。対象は可能な限り、シンプルな1つの現象だけを分析対象にしてください。総合的にまとめた不具合現象を一度に分析すると、複数の発生メカニズムを同時に分析していくことになり、混乱の原因となります。遠回りのようですが、1つをじっくり解き明かせば、2つ目からは分析のスピードはアップしていきます(急がば回れで、1つずつ分析することを強く推奨します)。1つの現象の分析対象が定まったら、物理的見方として、「勝った、負けた」の関係にまとめます。

たとえば、キズ不良の場合です。ある材料Aが外部の物質Bに接触したときに、Bの材質の強さに負けてAが損傷すると判断します。このことを、

「材料Aの強度<物質Bの強度」

と表現します。この意味は「材料Aの表面の強さが物質Bの表面の強さに負けてキズができた」となります。

ここで学術的な材料特性(硬度など)で表現できれば、より専門的な分析が可能になりますが、逆にそれがPM分析を難しくしてしまい、PM分析アレルギーになる人もいないとは限りません。あえて学術的な表現を求めない(その特性をうまく表現できていれば“強度”だけでも良しとする)ことで、専門知識がなくても、ものごとを的確に捉えていれば、正しい分析になっていると認めてあげることです。PM分析をどしどしやってもらうことを推奨してください(専門用語を使っていない、正しいPM分析になっていないなどと言われ、若手がPM分析嫌いになってしまった例を多く知っています)。

学術用語や専門用語にとらわれずに、不具合の発生について勝った、負けたの力関係を不等号(>)で表現するとシンプルでわかりやすいのです。AがBに勝っていれば(A>B)不具合は発生しない、AとBが同等のとき(A=B)は不具合が発生することがある、など不等号で不具合の発生条件を表現できると、論点が明確になり、論理が通っているかどうかも確認できて真因の抽出が容易になります。また、その後の成立する条件も、正常な状態ではAがBに勝っているのだから、不具合が出た状態ではAが通常より小さくなったかBが通常より大きくなったかの2つしかあり得ないことがわかります。このように、成立する条件がモレなく、ダブりなく展開できる点がPM分析の優れたところです。なお、A=Bで不具合が出るとすれば、その場合もモレなく追加して、3つのケース(A>B、A<B、A=B)で下位に展開していくべきです)。

【手順3】疑わしい事象の列挙とPM分析表の修正

疑わしい事象はすべて系統的に列挙(PM分析表の横方向にも縦方向にもモレなく展開)することを心がけます。モレやダブりがなく系統的に展開されていくように、PM分析表を何度も見直して修正していきます。

【手順4】寄与率が高いと思われる要素(項目)順に対策

リストアップされた4M(2次)などで出てきた項目に対して、寄与率を想定します。寄与率が高いと思われる要素(項目)順に対策を打っていくと、早く効果が得られる可能性が高まります。もちろん、疑わしいという評価が間違っていれば効果が出るのが遅くなりますが、自分で優先順位を立てた対策なので、多少優先順位が過っていたとしても、十分納得感が出るものです。

■ロジカルな問題解決力の強化

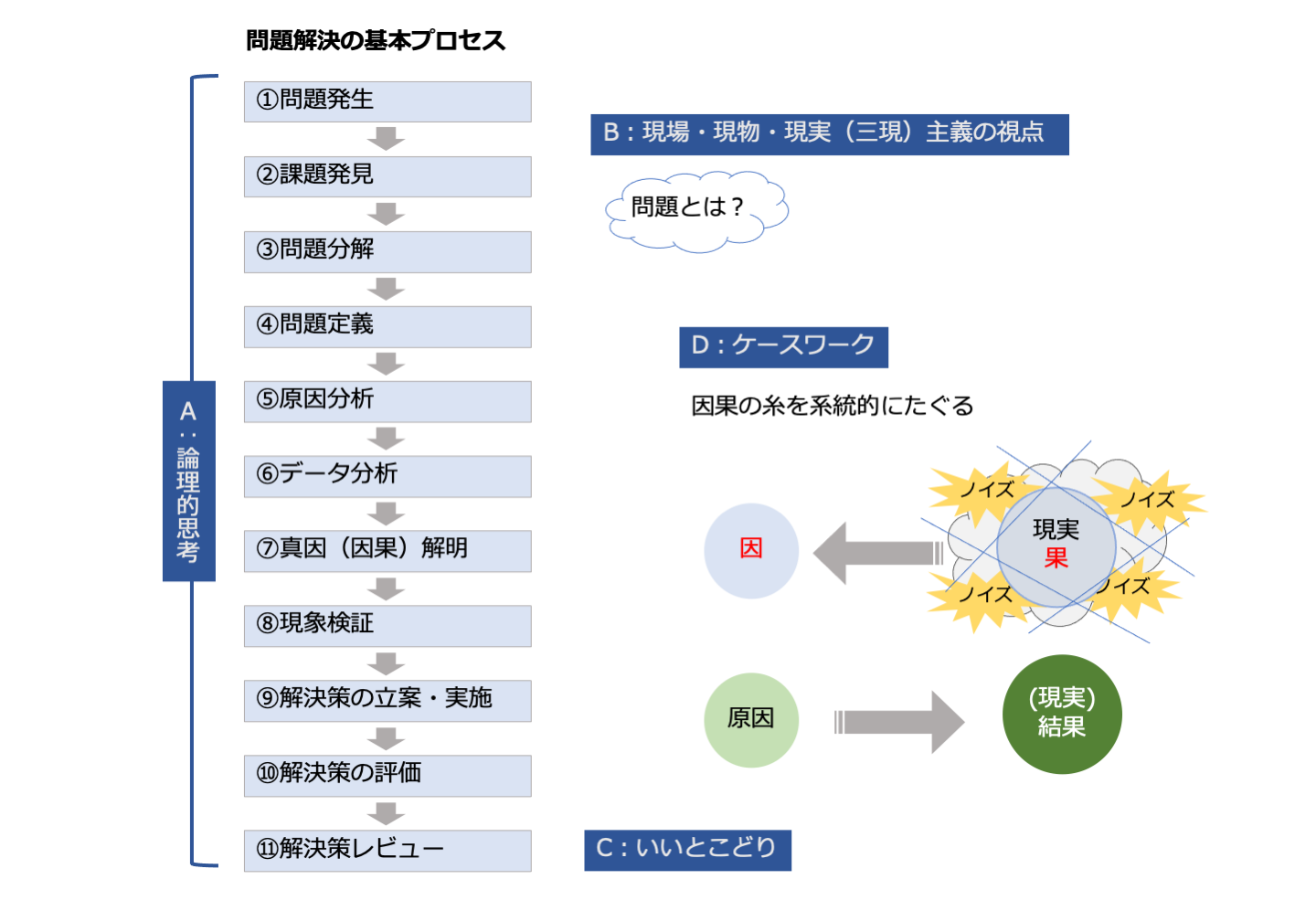

先に「物事の定量的な把握」と「QC7つ道具の活用」が重要であることを述べましたが、品質に関することだけでなく、ものごとをロジカル(論理的)に問題解決する力も弱くなっていると感じています。小集団活動が盛んだったころ、数多くの問題を職場で解決していました。そうした機会が少なくなっている現状では、問題解決力も育たないのかもしれません。ここでは問題解決の基本プロセス(手順)を明確にして、自分の思考プロセスがこの手順に近い展開になれば、容易に問題を解きやすくなることを、疑似的にも体験してもらうことをねらっています。実際の問題解決につまずいているとしたら、このプロセスのどこかが抜けているはずです。逆にこのプロセスが頭に入っていれば、容易につまずきから脱却できます。このプロセスは問題解決の基本中の基本です。

プロセスを図9に示します。問題解決の基本プロセスに貫かれていることは、多くのノイズに包まれた因果関係の中で図の「A:論理的思考」を拠り所として、真の因果をあぶり出すことや、多くの真実を見逃さない「B:現場・現実・現実(三現)主義の視点」です。また、解決策立案では、柔軟な発想で「C:いいとこどり」を意識してください。これらの問題解決の力を鍛えるには、「D:ケースワーク」をドリルの練習問題と思って積極的に解くようにして、問題解決を疑似体験することで力をつけてください。

図9 ロジカルな問題解決力の強化

【①問題発生】

何が問題か? 何が良くないことなのか? 問題を察知する能力を磨くことです。そのうえで問題提起をしないと、問題が起きても、解決へのアクションがスタートできません。困ること、日ごろと違うこと、ルールや基準からの逸脱、色や臭いの違い、異音、熱、普段より時間かかる、何かが変だ、など少しの違和感でもいいので、それを察知する能力を常に磨いておくことが大切です。

【②課題発見】

問題の察知を踏まえ、何を課題として捉え直す必要があるか? どの範囲まで課題とするか? などを把握します。とりあえず現状復帰だけでよいと考えるのではなく、問題発生をきっかけに、その発生メカニズムや、問題が発生した背景などを探るのです。何をどこまで手を打てば新たな問題が再発しないのか、手を打つことでその周囲にどんなメリットがあるのかも考えてください。課題発見をチャンスと捉え、関連する課題と打ち手も整理していこうとする発想も大事です。このチャンスを逃さず、やるべき課題を発見、定義してみてください。これができれば、問題解決の「腕前」がかなり上がっているはずです。

【③問題分解】

これは先述した不具合現象の層別にも関連します。問題はいろいろなケースで発生することが多く、その現象や原因も多岐にわたります。そこで、問題の現象をわかる範囲でパターンに分け、その問題が引き起こす被害を分類しておきます。次に、分類した1つの現象の問題を、いつ、どのようなときに、どのような形態、経過で発生し、どのような影響が生じるか、などで明確に分解します。これらの情報から、排除すべき原因や問題の発生するメカニズムのヒントを多数得ることができます。

【④問題定義】

ここでの定義は、問題そのものの捉え方ではなく、「問題を解決することで何が得られるか」を定義することです。問題そのものの捉え方は③で十分です。その段階で対象とする問題が層別、分解されているからです。問題解決で何を実現するのかを定義するのです。たとえば、クレームの解決で何が実現されるでしょうか。クレーム損費の撲滅ではありません。定義としては、「クレームの解決で支持顧客層の拡大を実現する」となります。製品・サービスに期待していたのに裏切られたと感じたクレーム申し立て層(実は製品・サービスの有望顧客)を再度取り込むとともに、従来顧客層も盤石なものとする機会なのです。すなわち、熱烈な支持顧客層の拡大につながる問題(機会)として定義することができるのです。

【⑤原因分析】

③をもとに、問題現象の因果関係を系統的にリストアップしていきます。図9の右側に記載したように、通常は因果関係と関係のない情報(ノイズ)がたくさん集まります。そこで、理屈(メカニズム)から原因と結果になり得るもの/ならないものを峻別して、関係を取捨選択しながら因果の糸がつながるものだけを残してください。原因から結果を見るだけではなく、結果から原因を見てみても論理的に整合性が取れるものを系統図として整理してまとめます。もちろん、原因と結果が1対1だけでなく、1対多(1つの結果に対して多くの原因があるもの)のものもあってもかまいません。ただし、机上だけでは判断できない原因と結果の関係は、現場の人にヒアリングしたり、実験検証などを追加したりして判定します。これらを特性要因図などに整理して、難易度の高い分析になりそうであれば、前述のPM分析を使います。系統にダブりとモレがない、ロジカルな分析になるように心がけてください。

【⑥データ分析】

たとえば、因果関係がありそうなものや、あるかわからない要因について、それらのデータを集めて複数要因を同時に相関分析してみます。要因別に因果関係の強さを比較してみることが有効です。

【⑦真因(因果)解明】

前述のPM分析、複数要因の相関分析などから真因の因果関係を抽出します。結果を因果関係の系統図にまとめ、原因から結果だけでなく、結果から原因の両方から論理的に矛盾がないかをチェックします。この段階で断定できないものがあるものにはテストをして、その結果(エビデンス)から因果関係を明確にしてください。PM分析をしっかりやれれば、既知の要因だけでなく、想定しきれなかった要因も発見できるはずです。

【⑧現象検証】

⑦で特定した要因を悪い条件値まで変化させたときに、不具合現象が発生するかを検証します。複合要因のときは気をつけてください。単純に1対1の因果関係だったら、すぐに因果関係の結果が出ますが、複数要因の場合はその中の1つの要因の条件を変えただけでは、不具合現象の発生を再現できないことがあるからです。単純な因果関係だと思い込んでいると、1つの要因を悪い条件値に振っても悪い結果が出なかった、だから因果関係にない、などと謝った判断をしてしまいます。必ず因果関係の要因を明確化して、確実な再発防止につなげるよう心がけてください。

【⑨解決策の立案・実施】

⑧で要因をしっかりと洗い出せていれば、その要因が悪い条件値に至らないように歯止めをしてしまえば、2度と悪い不具合現象は発生しないでしょう。複合要因のときも同じです。維持管理を容易にするには、できるだけ簡素かつ合理的で費用の掛からない歯止め策を打つことがカギです。

【⑩解決策の評価】

実際に問題を解決できるかどうか(解決力)を問う段階です。解決策の評価では、維持管理の費用、歯止めの力(発生防止力)の強さ、も重点項目となります。解決策を実施前に評価しておくと、複数の解決策に優劣をつけ、優れた案同士を組み合わせたり、他の案の参考にしたりして、さらに優れた案を立てることもできます。同様に解決策の実施後に、採用するもの/しないものをきちんと評価して、次の立案に生かしてください。

【⑪解決策レビュー】

解決策の実施後すぐの評価だけでなく、しばらく経過したのちに「解決策の評価」が生かされているか、生かしたことを維持できているか、さらなる改善を加えて良くなっているか、などをレビュー(再確認)します。解決策の立案・実施、評価だけで終えるのは、問題解決とは言えません。解決策レビューで完結します。しかし、このレビューも1回で終わらず、継続的に実施する必要があります。継続的にレビューを実施する体制ができてこそ、真の問題解決の完結と言えます。うまくいってるかどうか、もっとうまいやり方がないか、を常に問い続ける姿勢が真の問題解決力を鍛えてくれることになるのです。

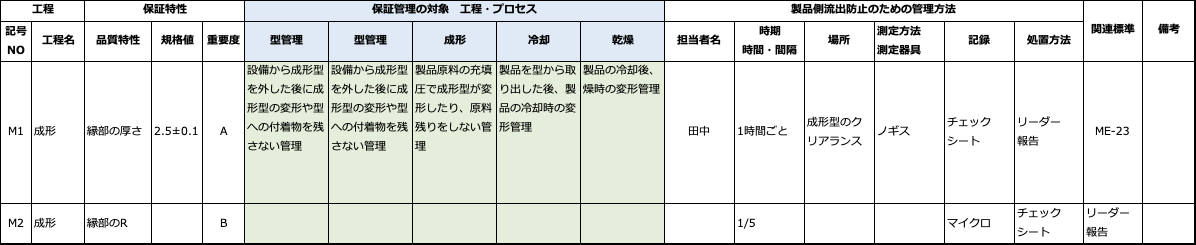

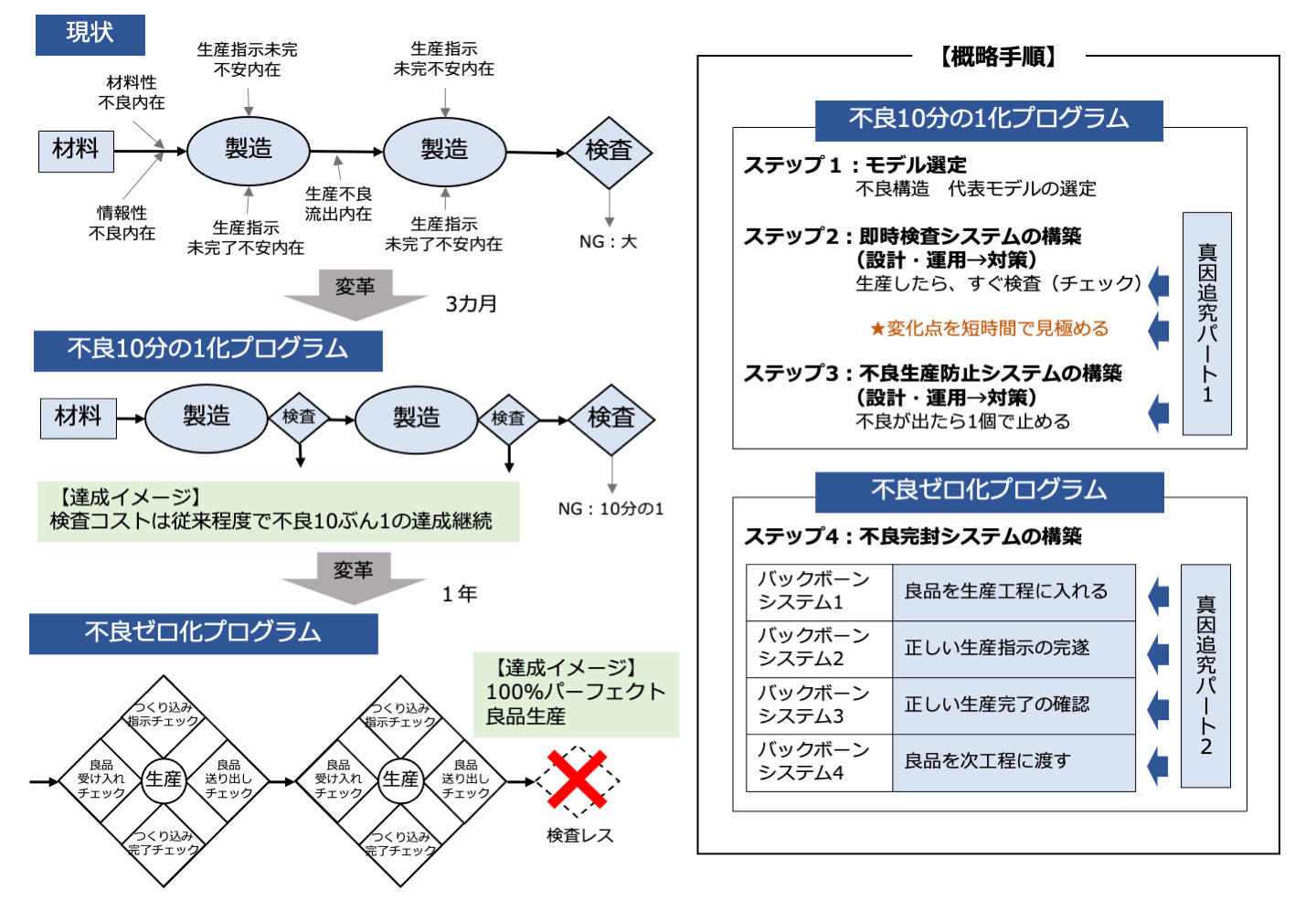

■CCRZを活用した品質改革

CCRZのコンセプトを活用した品質改革を紹介します。これは1998年に筆者らが提唱したCCRZ(Claim Complain Reject ZERO)プログラムがベースになっています。これはトヨタの「自工程完結」とも相通じる面があり、それぞれの工程で「パーフェクト生産」を目指すプログラムです。

この概念を図10に示します。図の左上は、現状は多くの不良要因に囲まれた製品製造の環境にあることを表しています。すぐ下の図のように、各製造プロセスに逐次その工程の検査を入れ、不良の流出および連続発生をなくします。これにより、10分の1程度に不良やコンプレーンを減らすもくろみです。

パーフェクト生産の概念も解説しておきます。図の左下の菱形の投入の材料をチェック(左端の小さい菱形)して工程に投入します。当該工程では、何をどのような条件で加工するのかを、菱形の上からの加工指示の条件をチェック(上端の小さい菱形)して、間違いのない加工指示を行います。その後、加工指示の完了チェック(下端の小さい菱形)を行います。そして最後には次工程への送り出し時にワークの加工完了を確認します(右端の小さい菱形)。

このような生産が実現すれば、不良とは無縁の完全(パーフェクト)生産が実現することになります。詳述は割愛しますが、図の右側に概略手順を示しておきます。技術的、コスト的に全工程でインラインにこの仕組みを入れることは、難しいかもしれません。しかし、弱点部位や導入可能な部分から逐次この考え方を適用して、クレーム、コンプレイン、不良が完全に発生しない工程(100%パーフェクト良品生産)を実現していただきたいものです。

図10 CCRZ不良ゼロプログラム

■ジャストミート仕事の推進

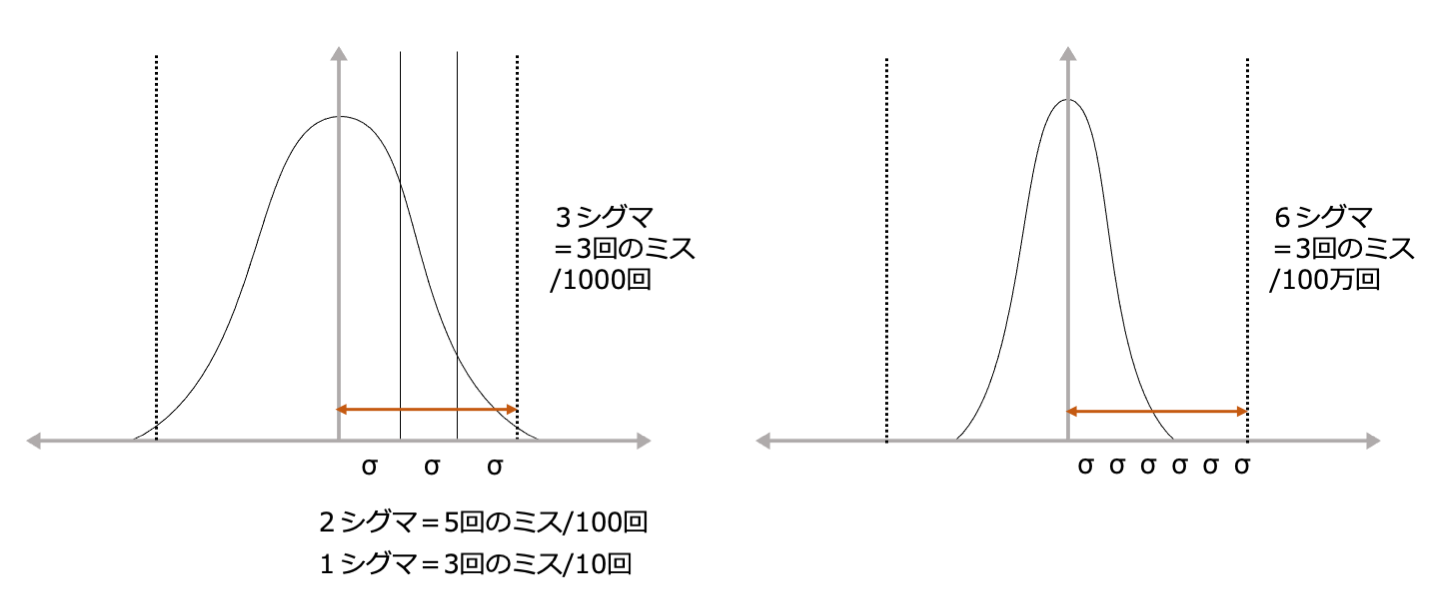

日本のTQCに学んだシックスシグマは米国モトローラによって1986年に提唱され、90年ごろから日本でも普及し始めました。部分的な考え方や技術的なツールは導入されましたが、日本企業全体に浸透し、継続して実施されることは少なかったようです。しかし、トヨタのリーン生産方式と融合したリーンシックスシグマとして成長し、2011年にはISOに登録されたこともあって、今では改善のグローバルスタンダードとしての地位を築き、企業の武器として具備しておくべき経営手法となっています。ここでは経営手法全般の詳述は避けますが、品質面からの有効な考え方に絞って紹介しておきます。

TQCでは3シグマを目指すことで数多くの成果を上げてきました。図11に示すとおり、その目標値は1000回に3回のミスを目指すものです。シックスシグマでは、100万回に3回という高い目標を目指すものです。

図11 3シグマと6シグマの違い

不良ゼロを目指すTPMの方が高い目標値で活動するのでは、と考える人もいるかもしれません。ただし、目標をゼロにした途端、目標が理想になってしまい、ゼロまでの具体的ロードマップを描けなくなることが多いのです。一方、シックスシグマは「統計ツールを備え、定量的に分析し、確実に到達することを目標にして挑戦する」ところに違いがあります。ここはS-TPMにもしっかり取り入れて活用する必要があります。現在は、ユーザーフレンドリーな統計ソフト(たとえばMinitabなど)が出回っていて、ビジュアルな分析を容易にできるようになりました。もちろん、表計算ソフトのエクセルにも関数や統計ツールの機能があり、一般的な統計分析ならばかなりのレベルで使えることも覚えておいてください。

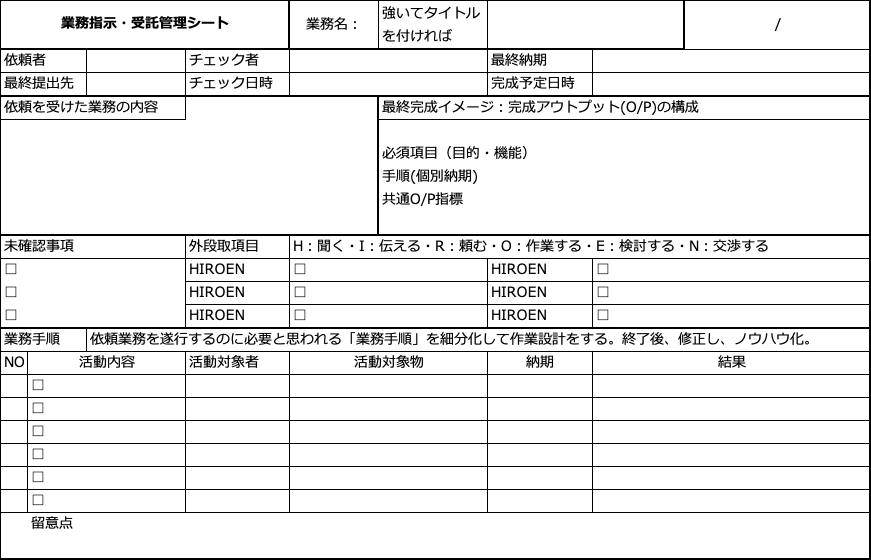

ここで述べておきたいのは、「仕事の許容値が従来の3シグマでも許される業務でも、6シグマレベルに本当の芯を突いた仕事をすると世界が変わる」ということです。筆者独自の表現ですが、「ジャストミートの仕事」をしようということです。これは事務所オフィスでも製造現場でも、仕事全般に共通して言えることです。お客さま(上司でも)から依頼された内容について(投げられたボール)、お客さまが真に期待していることを対応する(芯を捉えて打つ)ことがジャストミートの仕事です。お客さまは、歓喜して依頼してよかったと思うはずです。依頼されたことをジャスミートで返すという循環サイクルが広がれば、期待以上の結果を生むことができるはずです。

もちろん、お客さまや依頼者がどんな期待やニーズを持っているかを、敏感に感じ取る感性が必要になります。今は価値観が多様化している時代ですから、その難易度は非常に高いものとなります。そこで「業務指示・受託管理シート」の活用をお勧めします(図12)。

図12 業務指示・受託管理シート

仕事などでさまざまな依頼を受けたら、該当する業務内容をあいまいでもかまいませんので、シートに記載します。次に、依頼者が満足すると思われるアウトプットのイメージを明確に記載してみる。可能であれば、アウトプットのイメージを依頼者に確認します。それでズレがあれば修正し、ムダな遠回りやすれ違いを減らしておきます。アウトプットのイメージができたら、仕事を完成させるために必要な項目、未確認事項や準備しておくべきこと(外段取り項目)などをリストアップします。こうして、自分が実施すべき業務手順をリストアップして、自分の業務計画を立案します。こうした作業を習慣にすれば、ジャストミートの仕事が格段に増えていくわけです。最初は依頼のたびに作成するのは面倒かもしれませんが、これがいくつか蓄積されると、業務指示を依頼する方も受託する自分も、過去に作成したものを流用できるので、2回目3回目以降はかなり楽に作成できるようになります。この考え方が身についてくると、シートを作成しなくても、頭の中でこのプロセスを追えるようになり、ジャストミート率の高い仕事ができる人材に育ちます。

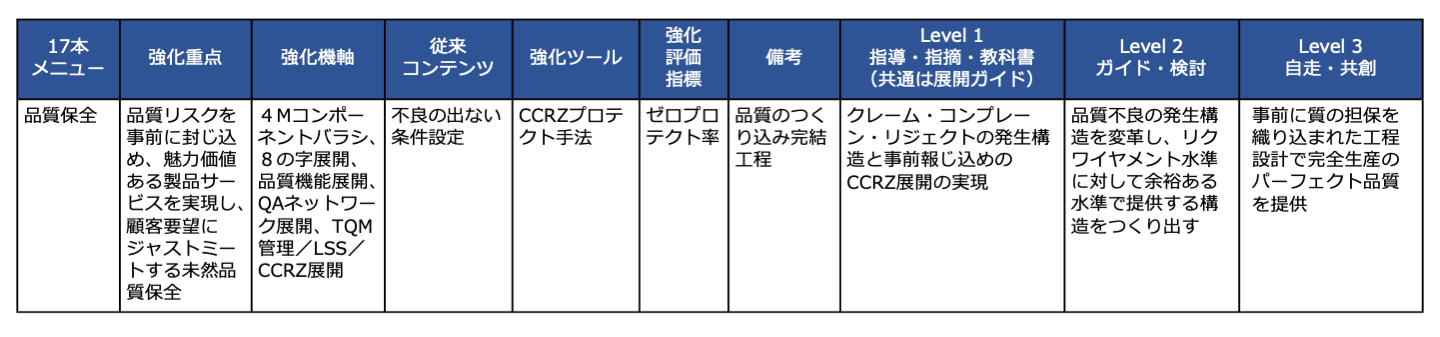

■品質保全のレベル別のねらい

品質保全の進化レベルに合わせた、レベル別のねらいの一例を図13にまとめてみました。自社の現時点でのレベルに合わせて、レベル1、レベル2、レベル3と挑戦目標を設定し、自社にマッチし、将来のモノづくりを支える品質保全を展開してください。これらをよく理解したうえで、不良やコンプレイン、クレームが発生しないものづくりの実現に挑戦してください。

図13 品質保全のレベル別にねらうもの

TPM革新センター シニア・コンサルタント

白濱 伸也(しらはま しんや)

1984年 JMAC入社。経営・生産・設備・間接領域におけるコンサルティング活動に従事。主要テーマは、経営戦略視点からのTPM展開支援、ビジネスプロセス革新、大幅コストダウン、リーンシックスシグマ展開支援、戦略的ISO9000&14000システム構築支援、生産システム設計、ヘルスケアコンサルティング、ビジネスモデル革新など。近年は、「17本のメニューに基づく新TPM(S-TPM)の推進者として提唱・普及に務めている。共著に『TPM成功の秘訣21』(JMAC)、『工場改善ハンドブック』(JMA)、『TPM展開ガイド』(JMAC)、『病院まるまる改善』(日本医療企画)、著作に『業務改革』(日本医療企画)、『儲ける開発』(JMAC)ほか多数、雑誌への寄稿も多数。

TPM革新センター チーフ・コンサルタント

場家 孝(ばっけ たかし)

2012年 JIPMソリューションに入社。TPMコンサルタントとして、さまざまな製造業を支援。前職は、住宅総合資材メーカーと医薬品製造業に勤め、TPM推進事務局をはじめ、製造現場、生産管理、物流、品質管理、品質保証、開発などの管理監督職を経験し、現職に至る。企業時代の経験を活して、各社にTPM活動支援を実施。支援は、国内をはじめタイ、インドネシア、トルコ、ブラジルなどの工場がある。

TPM革新センター チーフ・コンサルタント

赤塚 文康(あかつか ふみやす)

1989年 日本プラントメンテナンス協会、2005年 JIPMソリューション、2013年 JMAC。研修・コンサルティングサポートおよびTPM優秀賞審査支援に従事する。からくり改善・自主保全士検定試験、ものづくり現場力事例フェアを立ち上げ、コンサルタント採用・育成に努める。21年から現職。