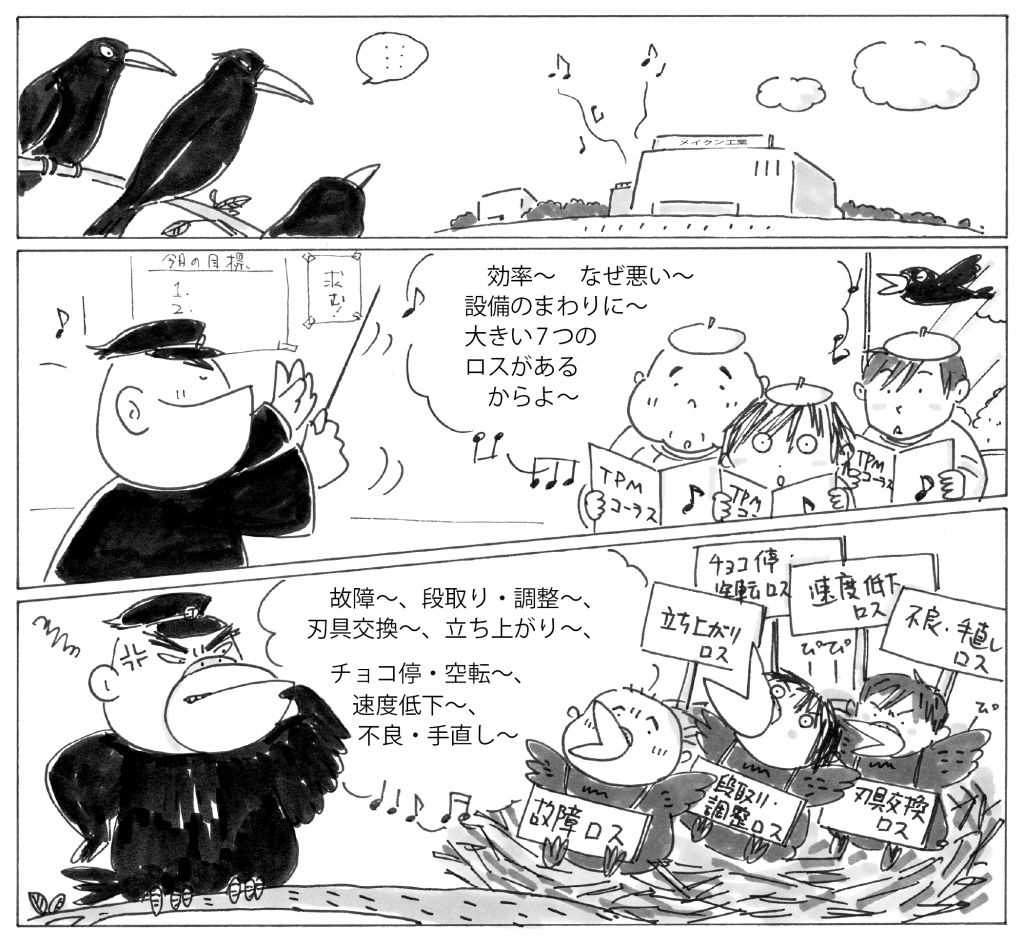

個別改善“成果隊”が歌う「設備の7大ロス」 連載第1回

現場や設備のロスをなくすための改善(個別改善)をまんがで学んでいきましょう。最後のポイントも忘れずに読んでくださいね。

ここがポイント

個別改善とは

私たちが普段使っている設備が効率的に稼動していれば、短い時間で多くの製品をつくることができます。また、品質や業績の向上にもつながり、コストの低減も実現できるでしょう。しかし、効率的に稼動していなければ一定の製品をつくるのに時間がかかり、品質やコストの面にも大きな影響を及ぼしてしまいます。

設備をもっとも効率的に稼動させるには、設備の持っている機能や性能を最高の状態で発揮させることです。しかし、その設備の効率を阻害しているものがあります。それが次に説明する「設備の7大ロス」です。個別改善とは、こうした設備の効率を低下させている7大ロスを撲滅するための活動のことをいいます。

設備の7大ロス

計画した製造コストと現状のコストとの差を生み出しているのがロスです。たとえば、故障によってスピードを落として設備を稼動させる、チョコ停を復帰させるため常時作業者をつける、不良のため再度材料を手配するといったことを行っていると、計画した材料費や労務費などを余分に使用し、製造コストを増加させます。

生産現場では、設備、人、材料、エネルギ?、型・治工具など、生産に関わるあらゆるものからこうしたロスが発生しています。とくに設備から発生しているロスには、「故障ロス」「段取り・調整ロス」「刃具交換ロス」「立上がりロス」「チョコ停・空転ロス」「速度低下ロス」「不良・手直しロス」の7つがあり、これらは「設備の7大ロス」と言われています。

個別改善と従来の改善の違い

従来の改善活動は、オペレーターはオペレーター、保全員は保全員というようにバラバラの活動となりがちでした。その結果、一時的に良くなっても崩れていきやすいほか、成果が不十分であったり維持されないといった問題もありました。また、慢性的なロスは取り残されることも多く見られました。

その原因として、

- 現象解析の仕方が甘い

- 要因のリストアップの仕方が甘い

- 欠陥の発掘の仕方が悪い

- ロスの見方を知らない

といった点があげられます。

これらの原因を払拭するのがTPMの個別改善活動です。個別改善は、生産技術や保全のスタッフとオペレーターがプロジェクトチームを編成して進められます。さまざまな立場の観点からロスを把握することで、ロスの見方を変え、ロスを顕在化できるのです。そして、慢性的に発生しているロスやこれまで解決できなかったロスを徹底的に掘り下げ、改善を図っていくことにつながっていきます。